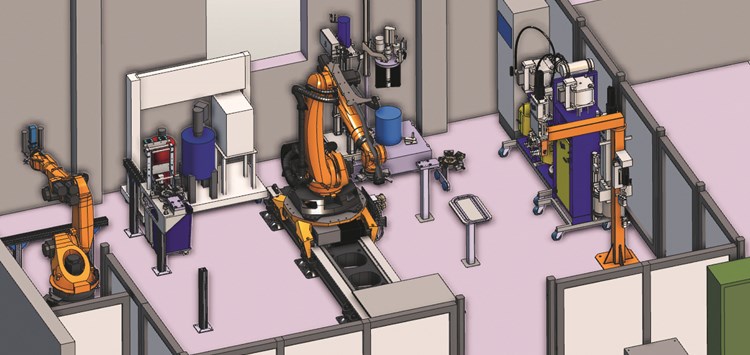

Sie wollen Ihr Wissen über die prozesssichere Automatisierung von Klebungen aufbauen, erweitern oder vertiefen – kurz auf ein neues Level bringen? Dann sind Sie hier genau richtig! Dieser On-Demand-Lehrgang bietet Ihnen die Möglichkeit, das Know-how und die Techniken zu erlernen, die Sie benötigen, um Klebungen erfolgreich und prozesssicher zu automatisieren.

Weitere Veranstaltungen

EAS-Refresher

Datum: 17.09.2025 - 18.09.2025

Veranstalter: Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Ort: Fraunhofer IFAM, Bremen

EAS-Refresher

Datum: 09.10.2025 - 09.10.2025

Veranstalter: Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Ort: Fraunhofer IFAM, Bremen

Bremen Bonding Days

Datum: 29.10.2025 - 30.10.2025

Veranstalter: Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Ort: Fraunhofer IFAM, Bremen

19. Internationale Klebefachtagung

Datum: 18.11.2025 - 19.11.2025

Veranstalter: OFI Österreichisches Forschungsinstitut für Chemie & Technik

Ort: Hotel Rainers21 | A - 2345 Brunn am Gebirge

Services

Expertenmeinungen

(Bild: Adobestock_Julien Eichinger)

Die Umfrageergebnisse der regelmäßigen ISGATEC-Umfragen und "Im Fokus–Statements" zu Klebthemen liefern interessante Impulse für alle Spezialist:innen.

Tape-Positionen

(Bild: AdobeStock_Destina))

Dr. Evert Smit, Präsident, AFERA, schaut aus diesem Klebeband-Blickwinkel auf notwendige Veränderungen in unseren Industriegesellschaften.

Anhaftende Positionen

(Bild: ISGATEC GmbH)

Thomas Stein kommentiert als Klebprofi aktuelle Entwicklungen rund um das Kleben und regt dabei mit seinen anhaftenden Positionen zum Nachdenken an.

Checklisten

(Bild: Adobestock_adzicnatasa)

Diese Checklisten für Lastenhefte sollen eine Hilfe für ein systematisches Vorgehen und die projektbezogen richtige Auswahl einer Kleblösung sein.

Richtig kleben

(Bild: AdobeStock_xiaoliangge)

Richtig kleben bedeutet alle Aspekte zu berücksichtigen. Dem Leitfaden „Kleben – aber richtig“ des IVK e.V. folgend, beleuchtet Professor Dr. Groß (IFAM) das Thema.

Zerstörungsfrei prüfen

(Bild: AdobeStock_Ihor)

Für die zerstörungsfreie Prüfung werden in Zusammenarbeit mit der SKZ – KFE gGmbH Verfahren, Entwicklungen und Praxistipps vorgestellt.

Digitale Transformation

(Bild: IFAM Bremen)

Die Digitalisierung hat das Potenzial, auch die Fügetechnik Kleben, eine Schlüsseltechnologie des 21. Jahrhunderts, aufregend zu verändern. In dieser Kolumne werden die Expert:innen des Fraunhofer IFAM die Entwicklung begleiten.