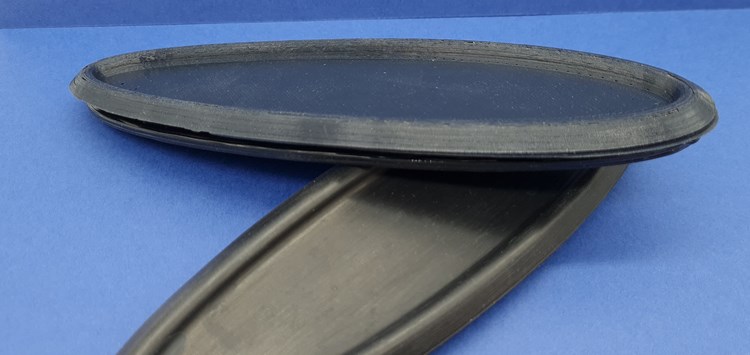

In vier Wochen von der Anfrage bis zur Serienfertigung (Bild: Berger S2B GmbH)

30.08.2021 „Wir bräuchten da mal ganz schnell ein paar Teile…“

Mit der optimalen Bündelung aus 3D-Druck, globalen Fertigungsstrukturen und einem bewährten Sourcing-Konzept realisiert BergerS2B heute Projektzeiten, die früher undenkbar waren.

Wer kennt diese Anfragen nicht? Plötzlich muss es schnell gehen – in der Entwicklungsphase, aber auch zunehmend bei der Belieferung der Serienfertigung. Übliche Prototyping-Phasen von sechs bis acht Wochen und ebenso lange Zeiträume bis Serienteile zur Verfügung stehen, passen immer weniger in die Zeitpläne von Projektverantwortlichen. Dass es auch – ohne Abstriche bei der Teilequalität zu machen – schneller gehen kann, zeigt ein Formteilprojekt von Berger S2B, bei dem in einer fortgeschrittenen Projektphase mal eben 50 Teile innerhalb einer Woche benötigt wurden. Die angefragten Formteile verschließen eine Aussparung in einer Fahrzeugsäule, damit weder Dreck noch Wasser eindringen können. Werkstoffseitig wurden überschaubare Anforderungen gestellt: Für die einfache Montage wurde gut montierbares, aber später formstabiles Elastomer oder ein Werkstoff mit Elastomer ähnlichen Eigenschaften gefordert und der Werkstoff musste Ozon- und UV-beständig sein.

Die eigentlichen Herausforderungen lagen in den kurzen Lieferzeiten für 50 Teile und vier Wochen für die Lieferung von 1.500 Teilen. Beim ersten Los entschied man sich für den 3D-Druck der Teile aus PU ohne Stützmaterial. Mit anderen verfügbaren Verfahren wären die Zeitvorgaben schwer einzuhalten gewesen. Zwar war die Oberfläche nicht überall glatt und die Toleranzen z.T. abweichend – aber diese Fertigungstechnologie ist inzwischen so weit fortschritten, dass die Qualität für diese Bauteile reichte. Für die Fertigung von 1.500 Teilen erstellte man innerhalb von zwei Wochen ein Vier-Kavitäten-Werkzeug. Mit diesem wurden die Teile innerhalb einer Woche aus CR 65 Shore A in Indien gefertigt. Die serienreifen Teile wurden per Luftfracht geliefert und von Berger S2B im Rahmen des bewährten Single-Source-Konzeptes ausgeliefert. Die sonst üblichen Projektzeiten wurden so deutlich unterboten. Aber das ist nicht alles: Die Additive Fertigung der Bauteile aus Phase 1 war nah an der Serienfertigung und funktionstechnisch einwandfrei, sodass sich das Fertigungsverfahren hier bewährt hat. Die Teilequalität aus Indien ist aufgrund der langjährigen Zusammenarbeit der Partner auch kein Thema. Und kostenseitig konnten beide Lösungen überzeugen. Die Rechnung war einfach: 3D-Druck + Serienfertigung in Indien + bewährtes Sourcing-Konzept = optimale Kosten bei hoher Qualität.