Bei Dosieranwendungen lauern u.U. hohe versteckte Kosten über die Laufzeit (Bild: ViscoTec Pumpen u. Dosiertechnik GmbH)

26.10.2021 Versteckte Kosten bei der Ausrüstung mit Dosiertechnik vermeiden

Um ROI und TCO für spezifische Dosieranwendungen zu bestimmen, setzt preeflow von ViscoTec Langzeittests unter Prozessbedingungen im hauseigenen Technikum um.

Eine bevorstehende Investition in eine neue Prozessausrüstung mit Dosiertechnik bringt neben technischen Fragen auch die nach der Wirtschaftlichkeit mit sich: Wie hoch sind die Beschaffungs- und Gesamtbetriebskosten? Welche weiteren Kosten, zusätzlich zur Anfangsinvestition, sind zu erwarten? Um keine Überraschungen zu erleben, lohnt es sich, schon in einer frühen Projektphase mit dem Ansprechpartner des Dosiertechnikherstellers in Kontakt zu treten. So können alle relevanten Kosten sichtbar gemacht werden.

Es gleicht dem Blick auf einen Eisberg. Oben zu sehen ist lediglich die Investition in die Ausrüstung an sich. Je nach Bedarf: Dispenser, Steuerung, Aufbereitungssystem, Inbetriebnahme usw. Unter der Wasseroberfläche tummeln sich aber noch weitere Faktoren. Was kommt nach dem ersten Betrieb einer Anlage? Wartungszeiten, Ersatzteile oder Stillstandszeiten, je nach Verfügbarkeit von Ersatzteilen, Service – das alles kann mit weiteren Kosten verbunden sein. Ein zuverlässiger Partner kennt die "versteckten" Kosten. Gemeinsam können so effiziente und zufriedenstellende Lösungen zusammengestellt werden. preeflow arbeitet z.B. kontinuierlich daran, diese Bereiche zu reduzieren.

Entscheidend für eine Wirtschaftlichkeitsbetrachtung sind der Return on Investment (ROI) und die Total Cost of Ownerhip (TCO) Ersterer zeigt, nach welcher Zeit oder nach welcher Menge an Dosiervorgängen alle Kosten einer Anfangsinvestition gedeckt sind. Genaue Daten sind abhängig vom zu dosierenden Material, vom verwendeten Dosierequipment, von den Zykluszeiten, den Prozessparametern uvm. Der zweite Wert berücksichtigt alle Kosten über den gesamten Betrieb. Hier kommen Wartungskosten und -intervalle, Standzeiten der Komponenten und Anlagenstillstände etc. zum Tragen.

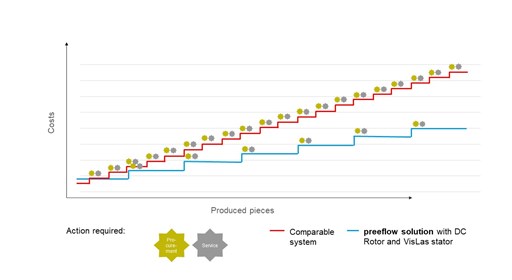

In den meisten Fällen werden mindestens zwei Angebote vorliegen. Warum das auf den ersten Blick günstigere auf lange Sicht nicht das bessere sein muss, zeigen wir am Beispiel der DC-Rotoren: Im Auftrag eines Kunden wird für die Dosierung eines Wärmeleitmaterials das passende Dosierequipment gesucht. Bei dem Material handelt es sich um ein hochgefülltes, abrasives 1K-Epoxid. Die Herausforderungen bei der Dosierung bestehen darin, Luftblasen zu vermeiden, die meist hochviskosen Materialien zu handhaben und zuverlässige, wiederholbare Ergebnisse trotz der hochabrasiven Füllstoffe zu erzielen. Verschiedene Systemanbieter versprechen, alle geforderten Punkte zu erfüllen und die Dosierung mit ihrem System umsetzen zu können. Darunter auch preeflow – der eco-PEN wurde für diese Anwendung empfohlen: ausgestattet mit einem speziellen Stator-Material und einem Diamond Coated Rotor (kurz DC-Rotor) – entwickelt für (mitunter wärmeleitfähige) hochabrasive Materialien, also selbst für die herausforderndsten Anwendungen. Die von ViscoTec speziell entwickelte Beschichtung Diamond-Coating ist eine neuartige Multi-Layer-Beschichtung, die an der Oberfläche eine Härte von weit über 2000 HVpi aufweist. Neben der extremen Härte hat die Beschichtung auch tribologisch optimierte Eigenschaften. Mit den DC-Rotoren können harte Füllstoffe dosiert werden und die Gleiteigenschaften respektive Reibwerte sind für eine bestmögliche Gesamtperformance optimiert. Andere Anbieter nutzen zwar unter Umständen die gleiche oder eine ähnliche Dosiertechnologie. Doch deren Produkte halten den Anforderungen der hochabrasiven Dosiermaterialien im tatsächlichen Prozess oft nicht lange stand. Der Austausch von Ersatzteilen bedeutet Kosten für die Umrüstung und den Bestellvorgang. Die Grafik zeigt ROI und TCO in Abhängigkeit zur Anzahl der produzierten Teile, respektive der Dosiervorgänge. Die Anfangsinvestition für die preeflow-Lösung mit Spezialausrüstung ist zunächst höher. Aber schon ab dem ersten Ersatzteilwechsel ist sie die wirtschaftlichere und effektivere Lösung. Dank der robusten Komponenten in den 1K- bzw. 2K- Dispensern reduzieren sich Wartungen und Ersatzteilwechsel mindestens um das Dreifache. Das spart Zeit und senkt die TCO. Auch der Prozess wird insgesamt zuverlässiger.

Höhere Anfangsinvestitionen in das richtige Equipment zahlen sich auf lange Sicht aus (Bild: ViscoTec Pumpen- u. Dosiertechnik GmbH)