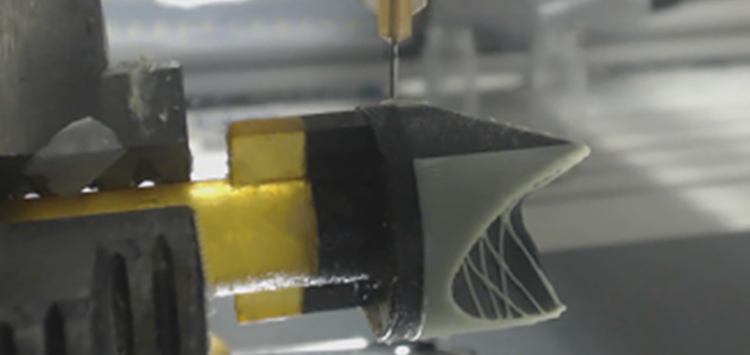

Der eco-PEN300 beim Drucken der Herzklappen-Struktur (Bild: ViscoTec Pumpen- u. Dosiertechnik GmbH)

12.10.2020 Silicone Additive Manufacturing bioinspirierter Herzklappen

In einem Additive Manufacturing-Prozess werden u.a. mithilfe von CT-Vermessung und einem preeflow eco-PEN300 1K-Dispenser virtuelle Herzklappenmodelle erstellt. Für die Produktion wurden kundenspezifische Polysiloxane in medizinischer Qualität mit Chemikalien verwendet, die nach UV-getriggerter Polymerisation zu steifen, mittleren oder weichen Silikonen werden.

Fergal Coulter von der "Complex Materials Group" der ETH Zürich unternahm in diesem Kontext Forschungen für die Medizintechnik, genauer: für die additive Herstellung künstlicher Herzklappen. Mittels CT eines Patienten wird ein personalisierter, 3D-gedruckter Dorn angefertigt. Mit dem eco-PEN Dispenser wird – als einer von mehreren Fertigungsschritten – darauf ein Teil der künstlichen Herzklappe aufgetragen. Ebenso werden mit dem Dispenser Verstärkungsfasern aus Silikon auf die Faltblätter aufgedruckt und anschließend werden die Kanten verstärkt. Die Bereiche der Klappe (die „intraaortalen Dreiecke“) werden entsprechend dem Scan der Aortenwurzel des Patienten aufgebaut. Dann wird das Silikon mit UV-Licht vernetzt. Im zweiten Schritt wird eine Silikonform der Aortenwurzel erstellt. Ein Alginat wird zum vorübergehenden Einkapseln des Ventils verwendet: Diese Kappe schützt das Ventil und ermöglicht die Auftragung eines überhängenden künstlichen Gefäßsystems und eines integrierten Stents. Dafür wird die Baugruppe mit einem eindimensionalen Laser gescannt. Per Computer wird die Oberfläche virtuell nachgebaut. Und die Werkzeugwege für eine auxetische Stent-Geometrie werden berechnet. Danach wird wieder mit dem eco-PEN300 gedruckt: Die gedruckten Streben sind ungefähr 0,3 mm dick. Jetzt kann der Ventildorn entfernt werden. Die Alginat-Kappe wird durch Dehydrierung im Ofen entfernt. Je nachdem, ob als Zwischenschritt eine Beschichtung aufgesprüht wurde oder nicht, ist das Endergebnis eine patientenspezifische künstliche Herzklappe mit einem abgedeckten oder gefensterten Aorten-Stent.

Das Design der fertigen Herzklappen ist von der Biologie des Menschen inspiriert (dreisegelige Klappe). Je nach Bedarf wird eine individuelle Geometrie umgesetzt, um ein maßgeschneidertes synthetisches Produkt zu erhalten. Durch die digitale Herstellung (digital fabrication) entsteht eine Klappenprothese als funktionales Implantat. Im Gegensatz zu den bestehenden mechanischen Herzklappen und Klappen aus Gewebe wird dieses Verfahren als vielversprechend für zukünftige Anwendungen gesehen.

Aufgabe des eco-PEN Dispensers ist es, die Stabilität der Herzklappe und der Segelklappen sicherzustellen, damit das System bei der Verwendung unter physiologischen Bedingungen nicht kollabiert. Wie beschrieben, druckt der eco-PEN300 sowohl einen Teil der Herzklappe als auch einen Stent bzw. eine Stent-ähnliche Struktur zur Stabilität. Der eco-PEN errichtet also auch das Gerüst für die Herzklappe. Wichtig für die Umsetzung in diesem sensiblen Bereich ist eine absolut gleichbleibende Präzision im Bereich der Mikrodosierung: Die Wiederholgenauigkeit bei so geringen zu dosierenden Mengen muss garantiert sein. Ergänzt wird die preeflow Dosiertechnik durch ein wendiges Robotersystem. Denn die Nadel muss immer lotrecht auf den exakt gefertigten Dorn zeigen. Das Projekt zeigt: Der eco-PEN ist ein geeigneter Extruder zum Drucken von mehreren verschiedenen Materialien, die unterschiedliche Viskositäten und rheologische Eigenschaften haben. Die präzise volumetrische Dosierung des Dispensers beseitigt Schwankungen im Fluss des Materials während langwieriger Drucke und reduziert den Zeitaufwand für die Anpassung von Druckprofilen, um einen konstanten Materialfluss zu erreichen.

Eine Vision von Fergal Coulter für zukünftige Forschungen: Es soll möglich werden, Stammzellen (incorporate stem cells) mit zu drucken und so in die Klappe einzubauen – um der persönlichen Morphologie zu entsprechen. Das ist zwar noch Zukunftsmusik, aber es gibt bereits erste Ideen, zellbeladene Hydrogele im 3D-Druck zu verwenden. Auch ein solches Projekt wurde mithilfe eines preeflow eco-PEN umgesetzt: Es wurden lebende Zellen dosiert, ohne sie zu beschädigen und zwar für "lebendige" Belüftungsschlitze in Sportkleidung.

Video zum Projekt