Neubau der Lokomotivkessel für historische Dampfloks (Bild: Lonkwitz Edelstahltechnik GmbH)

14.09.2020 Dampflok-Kesselbau: Sicher abgedichtet

Für Neubaukessel von historischen Dampfloks der Lonkwitz Edelstahltechnik GmbH entwickelt Klinger Dichtungen gemäß des heutigen Standes der Technik – ein Projektbericht.

Die Lonkwitz Edelstahltechnik GmbH fertigt neue Dampfkessel speziell für historische Lokomotiven. Eine der besonderen Herausforderungen besteht dabei in der Auswahl geeigneter neuer Fertigungsverfahren und Werkstoffe als Ersatz für historische Materialien. Das ist häufig notwendig, weil viele Original-(Ersatz-)Teile nicht mehr verfügbar sind oder mit Blick auf das Material nicht mehr aktuellen Anforderungen oder technischen Normen genügen. Ein typisches Beispiel sind die Dichtungen für den Dampfdom. In der Vergangenheit wurden für diesen Einsatz oft handwerklich gefertigte Kupferdichtungen verwendet, was jedoch weder für heutige Hersteller noch Kunden wirtschaftlich oder nachverfolgbar wäre. Zudem wäre eine solche handwerkliche Dichtung bereits rechnerisch in der Entwurfsphase für den Neubau nicht geeignet.

Dampfdom-Dichtung

Auf Empfehlung einer zuständigen unabhängigen Stelle hat sich die Firma Lonkwitz daher mit Klinger in Verbindung gesetzt, um gemeinsam eine geeignete und zulassungsfähige Alternative zu finden. Da es hier ohne Zweifel um die Sicherheit geht, hat man sich für eine ausblassichere Flachdichtung entschieden. In der Praxis gibt es nun mehrere Möglichkeiten zur Sicherstellung der Ausblassicherheit:

- durch konstruktive Maßnahmen – bei Verwendung von Flanschen mit Feder/Nut oder Vorsprung/Rücksprung ist die Dichtung gekammert, es besteht ein zusätzlicher Formschluss, die Flanschverbindung gilt per Definition als ausblassicher.

- durch Verwendung metallisch verstärkter Dichtungen – Metall- und Metall-Weichstoff-Dichtungen gelten nach allgemeiner Auffassung als ausblassicher, da sie durch die metallische Verstärkung nicht ohne Weiteres „aus dem Sitz gedrückt werden“ bzw. am Umfang aufreißen können. Aus den oben genannten Gründen ist jedoch immer die ganze Systembetrachtung erforderlich.

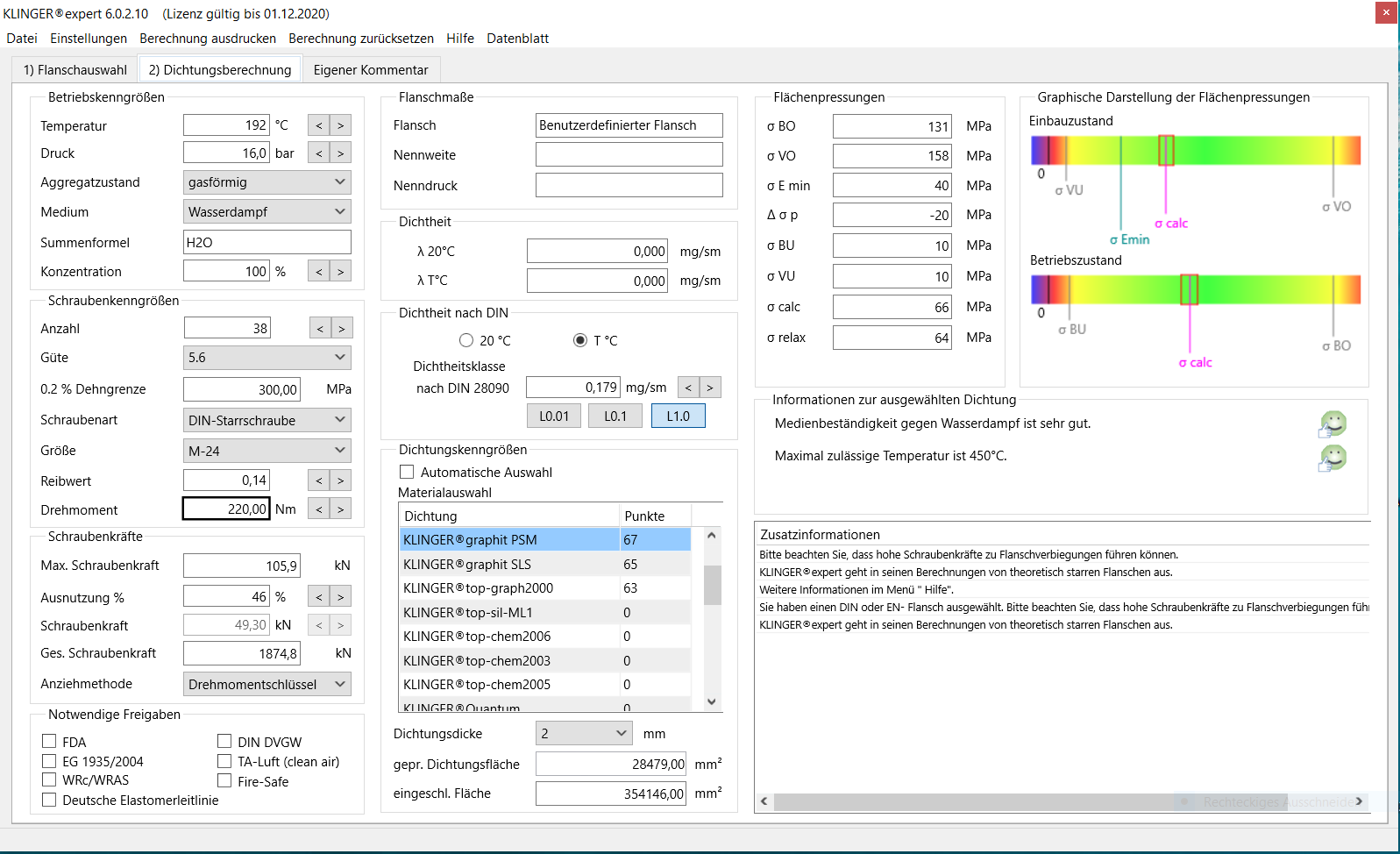

- durch entsprechende Auslegung und versuchstechnischen Nachweis – dazu wurde im Vorfeld mit dem KLINGER®expert Berechnungsprogramm (Bild 1) die passende Flachdichtung für die Abmessungen 658 mm x 685 mm x 2 mm ermittelt. Das Ergebnis war die KLINGER®graphit PSM 200. Parallel zeigt das Berechnungsprogramm das nötige Anzugsmoment für die Schrauben an. Daraus ergab sich dann ein Drehmoment von 220 Nm für die 38 x M24, 5.6 Schrauben.

Mit der KLINGER®graphit PSM 200 B (Bild 2) steht ein in der Praxis erprobtes Graphitlaminat mit einer 0,1 mm dicken Spießblech-Edelstahleinlage für den Temperaturbereich von -200 °C bis 450 °C zur Verfügung. Es wird bevorzugt bei Heißwasser und Wasserdampf eingesetzt und ist neben den benötigten 2 mm auch in Standarddicken 0,8 mm / 1,0 mm / 1,5 mm und 3,0 mm verfügbar. Punkt 2 zur „Ausblassicherheit“ wäre somit bereits gegeben.

Flächenpressung/Betriebsparameter

Für einen sicheren Betrieb werden später mindestens 40 MPa Flächenpressung auf der Dichtung benötigt . Die maximale Flächenpressung läge bei 131 MPa, bevor die Dichtung mechanisch überpresst würde. Mit dem errechneten Drehmoment wird nach dem Setzen der Dichtung eine dauerhafte Flächenpressung von 64 MPa erreicht, was ein sehr guter Wert ist.

Der Dampfkessel mit einem Durchmesser von 1,3 m und einer Länge von 5,7 m und einem Volumen von 4.496 l aus 10 mm – 16 mm verschweißten Blechplatten (P265GH – 1.0425 / Kesselgüte) muss im zu erwartenden langen Betrieb auf der Dampflok einem maximal zulässigen Druck von 12 bar bei maximal zulässiger Temperatur von bis zu 192 °C über Jahre sicher standhalten.

Abnahme/Schlussprüfung

Bei der abschließenden Abnahme durch eine unabhängige Stelle wird u.a. eine Kaltwasserdruckprobe mit einem Prüfdruck von 22,1 bar (variabel, je nach Kesselkonstruktion) gefordert. Der Kessel wird vollständig mit Wasser gefüllt und langsam auf diesen Prüfdruck gebracht. Dabei dürfen keine Verformungen und Undichtigkeiten (Leckagen) am Kessel oder an der betrachteten Dampfdomdichtung auftreten. Das hat mit der Dichtung einwandfrei funktioniert. Es wurde nach Richtlinie 2014/68/EU über Druckgeräte, Modul G und angewandten technischen Regeln/Normen der AD2000, TRD geprüft und bestanden. Einer Verwendung in der Lokomotive steht nichts entgegen.

Praxistipp für Flansch und Dichtung

Wichtig bei der Montage der Dichtung bzw. des Flanschdeckels ist das Schmieren der Schraubengewinde. Die Unterseite des Schraubenkopfes bzw. der Unterlegscheibe sollte ebenfalls nicht vergessen werden, um einen möglichst niedrigen Wert für die Haft- und Gleitreibung zu erhalten, um möglichst wenig von der Einbauschraubenkraft (Drehmoment) zu verlieren.

Bild 1: Blick auf die freie Auslegungssoftware Klinger® Expert (Bild: KLINGER GmbH)

Bild 2: Die gewählte Dichtung: KLINGER®graphit PSM 200 (Bild: KLINGER GmbH)