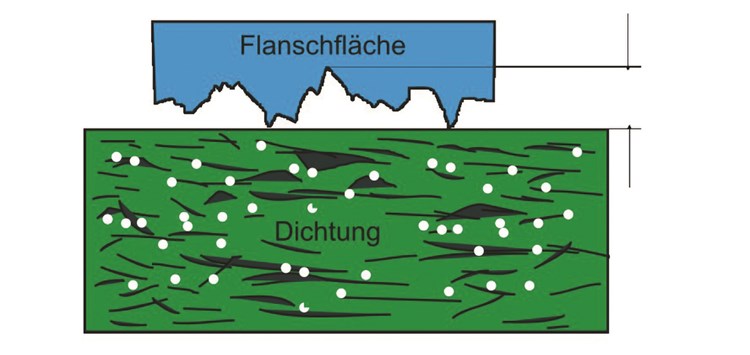

Wirkung der Dichtung auf die Dichtfläche, die beiden grauen Linien zeigen den Bereich, den die Dichtung durch Verpressen ausfüllen muss (Bild: KLINGER GmbH )

19.10.2023 Wasserstoff abdichten ist kein Hexenwerk

Neue Untersuchungsergebnisse

Wasserstoff als das „Öl der Zukunft“ ist für viele Konstruierende und Praktiker:innen ein neues Medium. Dabei werden sie sich in ihren Konstruktionen, Anlagenauslegungen, Beschaffungsszenarien und Montagetätigkeiten auch mit statischen Flachdichtungen zur Abdichtung von Bauteilen beschäftigen. Neue Messergebnisse und Vergleiche zwischen Leckagen bei Helium und Wasserstoff helfen, eine praktische Sicht auf die Gegebenheiten zu erhalten und entsprechende Schlüsse für die Umsetzung von Konstruktionen für die Wasserstofftechnologie zu ziehen.

Eine der häufigsten Formen der Abdichtung ist die statische Abdichtung. Hierbei bewegen sich die abzudichtenden Bauteile nicht zueinander. Bei diesen Verbindungen kommt es zu erheblichen Pressungen für das zwischen den Flanschen eingebaute Dichtungsmaterial. Bild 1 zeigt eine entsprechende Hochdruckdichtstelle. Um diese abzudichten, muss sich das Dichtungsmaterial anpassungsfähig verhalten und in die Rauigkeit der Flanschoberfläche wandern, sowie deren Welligkeiten ausgleichen. Andererseits dürfen die hohen Kräfte das Material nicht zerstören – ein typischer technischer Kompromiss. Um diesem Kompromiss gerecht zu werden, wurde ein Fertigungsverfahren entwickelt: Bei dem Kalander-Verfahren wird auf einer heißen Walze ein Gemisch aus Fasern und Füllstoffen mit Elastomer als Bindemittel mittels enormen Druckes zu einer Dichtungsplatte verarbeitet. Diese ist die Basis für die Fertigung hochbelastbarer Dichtungen, die typischerweise mit > 200 MPa (ca. 2t/cm²) bei Raumtemperatur belastet werden können. Sie weisen kleinste Poren auf, die über das Verpressen der Poren und des Elastomers die Anpassung an die Oberflächenrauheit erlauben (Bild 2).