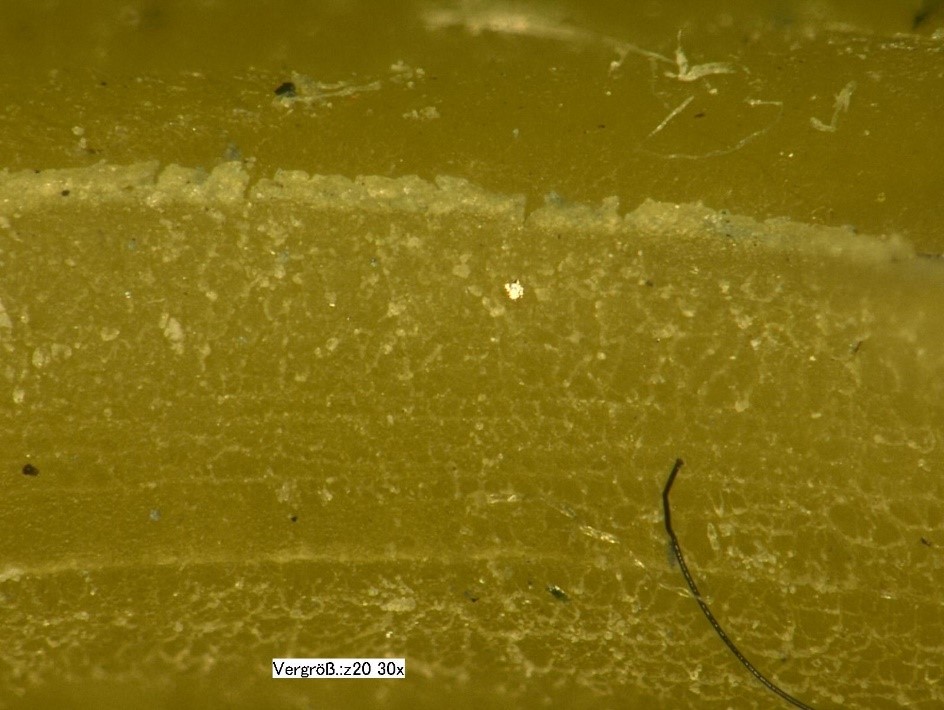

O-Ring aus einem PUR-Elastomer (AU) (nach 2 bis 3 Jahren Lagerzeit bei 23 °C). Die wachsartigen Beläge sind Reaktionsprodukte einer Hydrolyse (Bild: O-Ring Prüflabor Richter GmbH)

13.11.2020 Schäden erkennen und vermeiden

Hydrolyse – einigen Dichtungswerkstoffen sollte man „nicht das Wasser reichen“

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bereits bei der Erstausrüstung von Anlagen mit Dichtungen.

Unter Hydrolyse ist hier die Zerstörung eines Dichtungswerkstoffes durch die chemische Wechselwirkung mit Wasser gemeint. Bei Raumtemperatur ist Wasser für die industriell eingesetzten Elastomere – mit Ausnahme der Polyurethan-Elastomere – kein Problem. Je höher aber die Wassertemperatur, desto stärker muss man auf eine gute Hydrolysebeständigkeit achten. Insbesondere bei Einsatztemperaturen über 100 °C kommt es regelmäßig zu Ausfällen von Dichtungen durch Hydrolyse.

Bei den Polyurethan-Werkstoffen wird zwischen Polyurethan-Elastomeren und thermoplastischen Polyurethanen (TPU) unterschieden. Bei den Polyurethan-Elastomeren wird nochmal zwischen Polyesterurethanen (AU) und Polyetherurethanen (EU, besser hydrolysebeständig) unterteilt. Bestimmte Polyurethane können bereits bei Lagerung nach einigen Monaten durch die Umgebungsluftfeuchte angegriffen und zerstört werden.

Bei der Heißwasserbeständigkeit hat von den klassischen Elastomeren EPDM das größte Potenzial. Ist durch den Wasserkontakt ein Sauerstoffzutritt verhindert, lassen sich diese Werkstoffe problemlos über längere Zeiträume bei Temperaturen bis zu 200 °C einsetzen. Bei erweiterten Anwendungsprofilen (z.B. zusätzlicher Ölkontakt) kommen HNBR, speziell peroxidisch vernetzter FKM, FFKM oder FEPM (Aflas®) zum Einsatz.

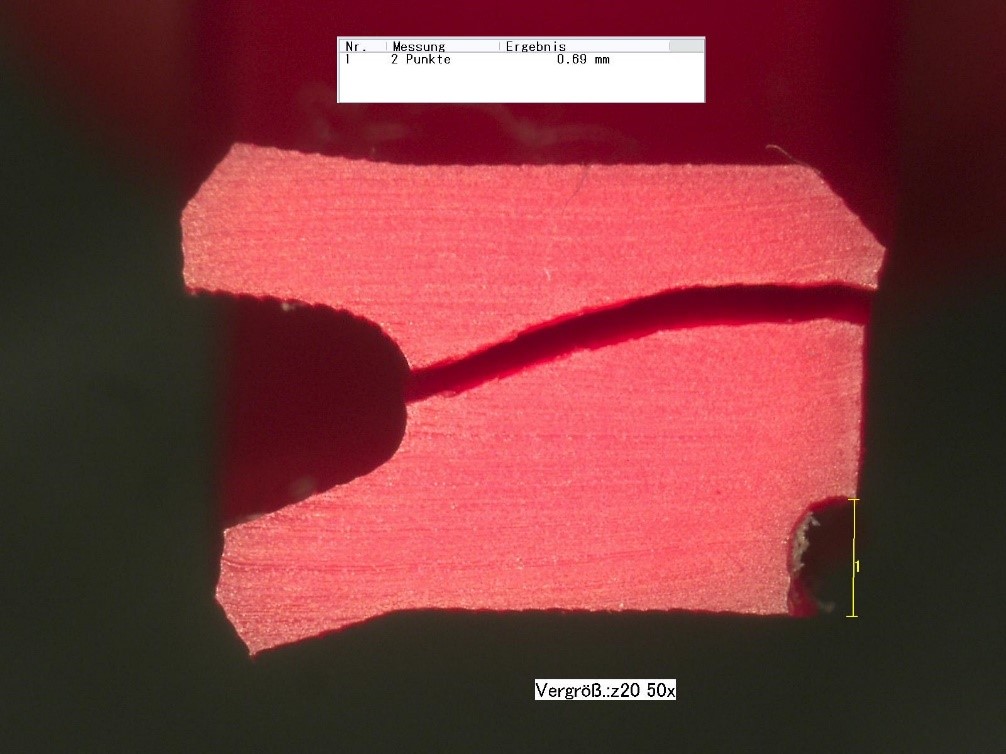

Schadensbild und problematische Bereiche: Die typische Hydrolyse-Reaktion von Polyurethan-Elastomeren ist eine Degradation des Polymers in einen wachsartigen Zustand (Bild 1). Ein zu hoher Wassergehalt in Hydraulikflüssigkeiten führt zu einem Festigkeitsverlust durch Hydrolyse. Hier sind äußerlich keine Spuren der Hydrolysereaktion an der Dichtung erkennbar, sondern es kommt zu einem verfrühten Ausfall durch mechanische Beschädigungen (Bild 2). Durch Heißwasser und Dampf werden häufig mehr Elastomerdichtungen aufgrund der hohen bleibenden Verformung geschädigt als durch Risse. Bei entsprechend langen Einsatzzeiten und hohen Temperaturen können selbst Werkstoffe mit einer guten Beständigkeit (z.B. Aflas®) an ihre Grenzen kommen (Bild 3).

Abgrenzung zu ähnlichen Schadensbildern: Da Schäden durch Hydrolyse eine Sonderform eines chemischen Angriffs sind, kann erst eine genaue Kenntnis der Einsatzbedingungen weiterhelfen. Teilweise lassen sich aber auch Spuren einer Hydrolyse analytisch nachweisen (DSC, FTIR).

Präventionsmaßnahmen: Insbesondere bei Polyurethan-, FKM- und FFKM-Werkstoffen entscheiden Details im Rezepturaufbau über eine ausreichende Beständigkeit. Vor Einsatz einer Rezeptur sollte daher der Dichtungslieferant die Hydrolysebeständigkeit auch mit entsprechenden Testergebnissen belegen können.

Praxistipps (Prüfmöglichkeiten/Normempfehlungen): Bei TPU-Werkstoffen sind Polyethertypen vorzuziehen, bei FKM- und FFKM-Werkstoffen helfen peroxidische Vernetzungssysteme entscheidend weiter.

Zur Langversion

Bild 1: O-Ring aus einem PUR-Elastomer (AU) (nach 2 bis 3 Jahren Lagerzeit bei 23 °C). Die wachsartigen Beläge sind Reaktionsprodukte einer Hydrolyse (Bild: O-Ring Prüflabor Richter GmbH)

Bild 2: Mechanische Zerstörung einer TPU- Dichtung durch Hydrolyse und eine hohe physikalische Beanspruchung (Bild: O-Ring Prüflabor Richter GmbH)

Bild 3: FEPM-O-Ring (Aflas®) nach ca. fünf Jahren Einsatz in einer Armatur eines Fernwärmenetzes bei Heißwassertemperaturen bis zu 170 °C (Dreiecksnut) (Bild: O-Ring Prüflabor Richter GmbH)