Manschette aus Polyesterurethan (AU) mit Ermüdungsrissen (20-fache Vergrößerung) (Bild: O-Ring Prüflabor Richter GmbH)

10.09.2020 Schäden erkennen und vermeiden

Ermüdungsrisse: Fehlstellen und Ozon – die unterschätzten Auslöser

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bereits bei der Erstausrüstung von Anlagen mit Dichtungen.

Ermüdungsrisse sind ein sehr komplexes Thema, da deren Entstehung von einer Vielzahl an Einflüssen abhängig ist. Die wichtigsten äußeren Einflussfaktoren sind die Dehnungsamplitude, das Ausmaß der Unterspannung (= Vorspannung), die Frequenz, Dehnungsrate, Temperatur, Kontaktmedien (z.B. Sauerstoff) und die Art der dynamischen Belastung (konstante Last vs. konstante Verformung). Aber auch beim Dichtungswerkstoff gibt es viele Stellschrauben – angefangen beim Basispolymer, gefolgt von den Füllstoffen, dem Vulkanisationssystem, Ermüdungs- und Alterungsschutzmitteln, Neigung zur Dehnungskristallisation, Vulkanisationsgrad, Mischprozess und – last but not least – den Fehlstellen im Elastomerbauteil. Ermüdungsrisse sind eng mit Ozonrissen verwandt: „Unter zyklischer Belastung, wenn das mechanische Risswachstum sehr langsam oder gar nicht stattfindet, kann der Ozonangriff der vorherrschende Prozess des Risswachstums sein, bis die Risse groß genug sind, um ein mechanisches Wachstum zu ermöglichen.“ [1]

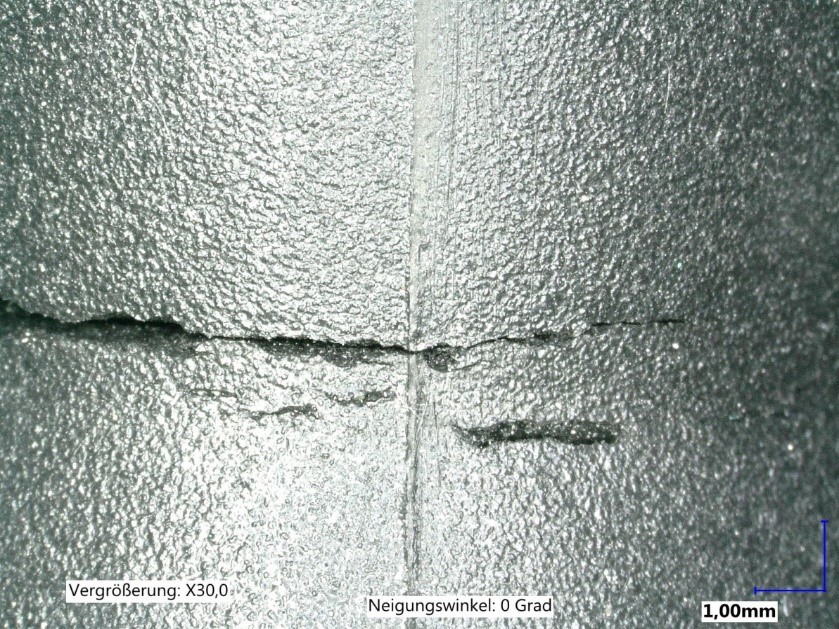

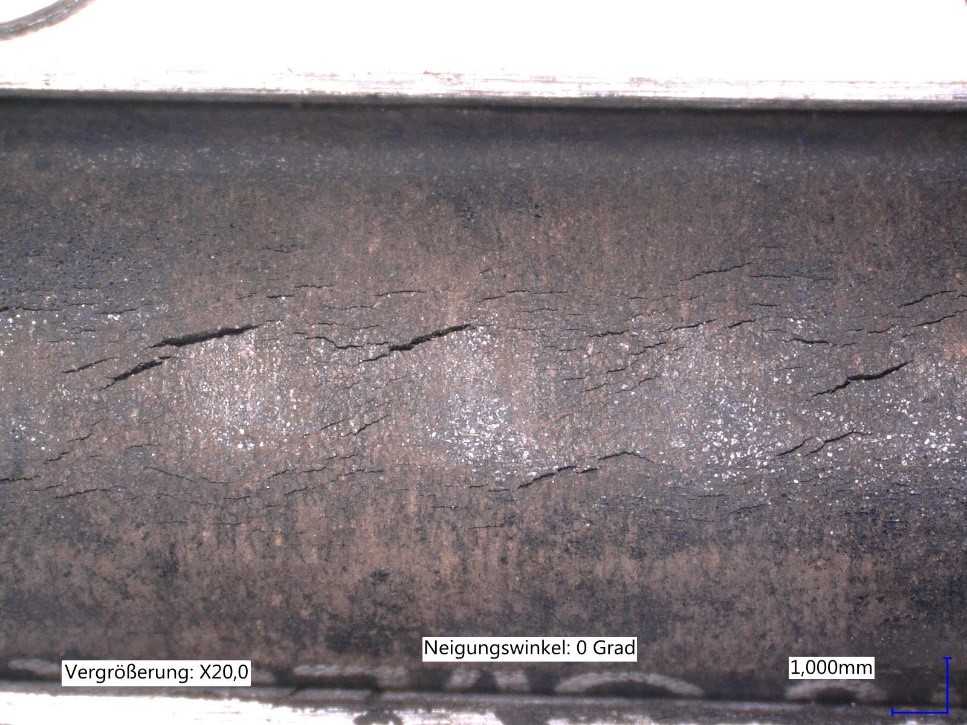

Schadensbild und problematische Bereiche: Das wesentliche Schadensmerkmal sind gerichtete Risse (Bild 1 und 2), die im Vergleich zu chemisch bedingten Rissen tiefer sind und nicht flächig in Erscheinung treten, sondern nur in begrenzten Oberflächenzonen, in denen die größten Spannungen bzw. Verformungen aufgetreten sind.

Abgrenzung zu ähnlichen Schadensbildern: Ermüdungsrisse können mit Rissen, welche durch Ozon (Bild 3) oder einen chemischen Angriff ausgelöst wurden, verwechselt werden. Um dies ausschließen zu können, muss man die genauen Einsatzbedingungen kennen.

Präventionsmaßnahmen: Spezielle Polymereigenschaften und Details in der Rezepturgestaltung (Alterungsschutzmittel, Füllstoffe) können die Resistenz gegenüber Ermüdungsrissen erheblich beeinflussen. Bei komplexen dynamischen Beanspruchungen – im Grenzbereich der Leistungsfähigkeit von Elastomeren – ist es unabdingbar, mit zuverlässigen Dichtungslieferanten eng zusammenzuarbeiten. Das setzt i.d.R. eine Werkstoffentwicklung und Mischungsherstellung im eigenen Haus voraus. Darüber hinaus ist es für Freigabeversuche wichtig, die Prüfbedingungen bis ins Detail zu spezifizieren, um auch hier reproduzierbare Bedingungen abzusichern. Seitens des Anwenders sollten ausreichende Möglichkeiten vorhanden sein, die angelieferten Dichtungen bzw. Gummiteile analytisch (TGA, FTIR) und physikalisch (Zugversuch und DMA) mit dem Freigabemuster zu vergleichen.

Bei komplexen Elastomerbauteilen ist es hilfreich, FEM-Berechnungen in der Konstruktionsphase zu erstellen, um maximale Spannungszustände in den Bauteilen zu lokalisieren und gegebenenfalls durch konstruktive Änderungen zu eliminieren.

Praxistipps Prüfmöglichkeiten/Normempfehlungen): Es gibt inzwischen eine Vielzahl von dynamischen Prüfmethoden zu Materialermüdung, Rissentstehung und Risswachstum. Eine der ältesten und nach wie vor sehr verbreitete Methode, ist der Dauerknickversuch mit dem DeMattia-Gerät. Eine relativ neue Entwicklung zur Bestimmung der Risswachstumsrate ist der Tear

Fatigue Analyzer (TFA). Welche Prüfmethode für welche Anwendung geeignet ist, muss in den meisten Fällen individuell geklärt werden. Schließlich gibt es noch die Möglichkeit, Ermüdung und Risswachstum numerisch (FEM) zu simulieren.

Literatur

[1]

LAKE, Graham J. und THOMAS, Alan G.: Strength (Chapter 5) in: GENT, Alan N. (Hrsg.): Engineering with Rubber, Carl Hanser Verlag, München,

3. Aufl., 2012, S. 138

Manschette aus Polyesterurethan (AU) mit Ermüdungsrissen (20-fache Vergrößerung) (Bild: O-Ring Prüflabor Richter GmbH)

Ermüdungsriss durch zyklische Knickbeanspruchung an einem HNBR-Schlauchabschnitt (Bild: O-Ring Prüflabor Richter GmbH)

Ozonrisse an einem NBR-Schlauch (Bild: O-Ring Prüflabor Richter GmbH)