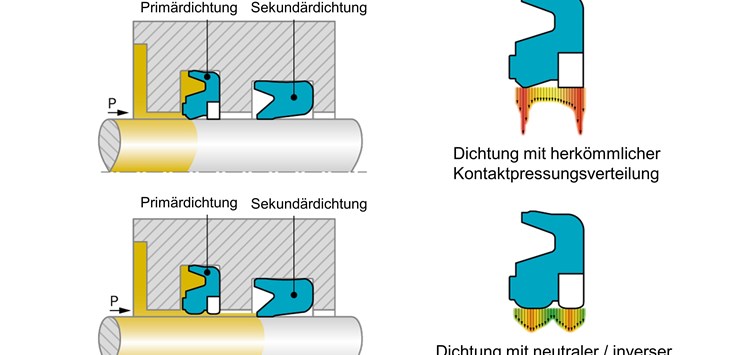

Vergleich Dichtung mit herkömmlicher Kontaktpressungsverteilung zu Dichtung mit Lubrication Management Konzept (Bild: Trelleborg Sealing Solutions Germany GmbH)

31.10.2016 Reibung reduzieren

Optimierte Tribologie im Dichtspalt zwischen Dichtung und Gegenlauffläche

Die steigenden Anforderungen in dynamischen Anwendungen stellen Dichtsysteme unter den Aspekten Verschleiß und Lebensdauer vor steigende Herausforderungen. Grundsätzliche Herausforderungen bei der Abdichtung bewegter Maschinenteile sind bekanntermaßen Dichtheit und Lebensdauer. Mehr und mehr kommt die Effizienzbetrachtung in den Fokus, da Dichtstellen i.d.R. „Reibstellen“ sind, die den Gesamtwirkungsgrad einer Maschine und damit auch die Gesamtkosten beeinflussen. Die in den Anwendungen auftretende Bandbreite der Anforderungen von Dichtheit, Lebensdauer und Verlustleistung ist groß und variiert meist mit Werkstoff und Design der Dichtung oder der Dichtsysteme. Für die beschriebenen Themen ist aber immer die Reibung eine maßgebliche und zunehmend wichtige Einflussgröße [1].

In den Anwendungen kommen die Einflussgrößen der Dichtungen mit den Einflussgrößen der Hardware zusammen. Der Haupteinflussbereich auf Reibung, Verschleiß und damit Lebensdauer liegt bei den dynamischen Abdichtungen im Dichtspalt. Im Kontaktbereich zwischen Dichtung und Gegenlauffläche hängen die tribologischen Verhältnisse und damit das Reib- und Verschleißverhalten sehr wesentlich von den Schmierbedingungen ab, weshalb eine Optimierung dieser mit Anpassung an die jeweilige Belastung der Einzelelemente grundsätzlich auf der Hand liegt. Das Prinzip des Lubrication Managements denkt diese Zusammenhänge einen Schritt weiter und passt die Schmierfilmbildung im Dichtsystem an die Belastung der Einzelelemente an. Um diese zu reduzieren, wird die Schmierfilmqualität optimiert.

Betrachtet man die theoretischen Zusammenhänge für die Schmierfilmdicke zwischen Dichtung und Gegenlauffläche, z.B. mit dem inversen hydrodynamischen Ansatz nach Blok [2], ist die Schmierfilmdicke direkt abhängig vom Gradienten der Kontaktpressung.