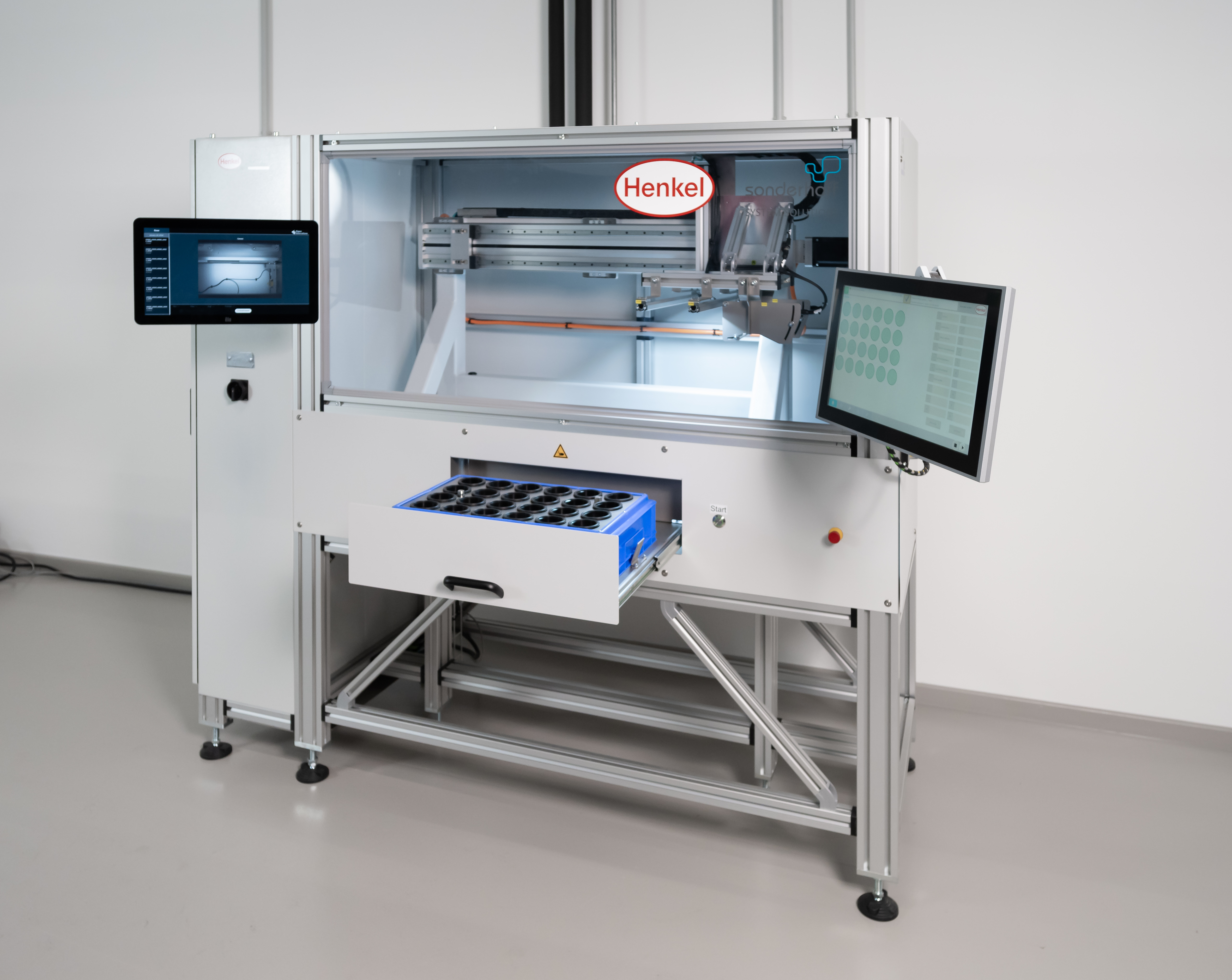

KI-basiertes Sonderhoff Quality-Control-System mit Touchpanel stellt die Qualität der Bauteile schematisch und farblich dar: grüner Kreis: Bauteil ok, roter Kreis: Bauteil defekt. (Bild: Henkel AG & Co. KGaA)

19.11.2024 Qualitätssicher Dosieren

Konzepte und Technologien um komplexe und spezielle Prozesse abzusichern

Bei der Qualitätssicherung von Dosierprozessen geht die Entwicklung bei Henkel weiter. So überprüfen wir z.B. in Pilotprojekten mit ausgesuchten Kunden, wie wir über eine KI-basierte Lösung unsere Expertise jederzeit zur Verfügung stellen und die Gesamtanlageneffektivität (OEE) unserer Dosiermaschinen verbessern können.

Die Kunden können dadurch kosteneffizienter produzieren und ihre Qualitätsanforderungen für die automatisch aufgetragene Schaumdichtung einhalten. Ziel ist es, bereits in der laufenden Produktion Fehler in Echtzeit zu erkennen und zu korrigieren und Fehlteile auszuschleusen. Jeder Prozessdurchlauf wird dokumentiert und kann rückverfolgt werden. Maschinenstillstände aufgrund von fehlerhaften Pro duktionen werden dadurch reduziert, was die Betriebszeit der Anlage maximiert.

In einem unserer Projekte für eine datenbasierte Qualitätskontrolle produziert der Kunde jährlich Millionen Spritzgussteile mit einer runden Nut, in die eine FIPFG-Schaumdichtung mit unserer Dosiermaschine aufgetragen wird. Um die Parameter der Dichtungshöhe und -breite sowie der Oberflächenstruktur zu überprüfen, haben wir ein Quality- Control-System entwickelt. Der integrierte Laserscanner ermittelt im Verhältnis zum Bauteilrand die Höhe und Breite der Schaumdichtung in einer Vielzahl von 2D-Querschnittmessungen. Zur Erkennung von Oberflächendefekten der Teile werden an definierten Stellen Bilder mit einer Kamera aufgenommen. Mit den erfassten Sensor- und Kameradaten wird dem Bedienpersonal ein abstraktes Bild in Form von Kreisen der Bauteile auf dem Touchpanel angezeigt. Sobald das KI-basierte Bilderkennungssystem angelernt ist, werden die defekten Bauteile am Bildschirm durch rote Kreise darstellt. Diese Teile werden entfernt und zur Nacharbeit vorbereitet. Wir werden unser KI-basiertes Sonderhoff Quality-Control-System so trainieren, dass es lernt, Fehler anhand definierter Fehlercodes selbständig zu erkennen und damit gute von schlechten Teilen zu unterscheiden. Durch die systematische Kontrolle und Vermessung der zu dosierenden Bauteile können wir damit schneller auf Abweichungen reagieren.

Die Gesamtanlage (Bild: Henkel AG & Co. KGaA)

„In einer späteren Entwicklungsstufe wollen wir erreichen, dass dem Maschinenbedienenden mittels datenbasierter KI die besten Prozessparameter vorgeschlagen werden, damit die Dosiermaschine noch prozessstabiler produzieren kann.“ Damian Stellmach, Senior Manager Data-enabled Products & Services, Henkel AG & Co. KGaA