(Bild: O-Ring Prüflabor Richter GmbH)

21.03.2022 Prüfverfahren praxisgerecht anwenden – Teil 1b

Elastomer-Härteprüfung – Mikroindentor-Prüfmethode für kleinste Fertigteile und Probenkörper

Ohne die richtigen Mess- und Prüfverfahren sind Entwicklungen im Bereich der Dichtungstechnik schwierig oder unnötig teuer. Diese Serie zeigt, wie man anhand klassischer und innovativer Verfahren zu relevanten und/oder hilfreichen Daten kommt.

Neben den genormten und lange eingeführten Härteprüfmethoden Shore A und IRHD,M gibt es ein neueres Härteprüfverfahren mithilfe eines Mikroindentors von LNP. Da die klassischen Härteprüfmethoden Einschränkungen bzgl. der Probekörpergeometrie haben, aber Eindringversuche in Gummi wertvolle Aussagen über verschiedene Materialeigenschaften liefern können, werden bereits seit Jahrzehnten in der Gummiindustrie Versuche mit Penetrometermessungen [1] – mit mehr oder weniger großer Verlässlichkeit – durchgeführt.

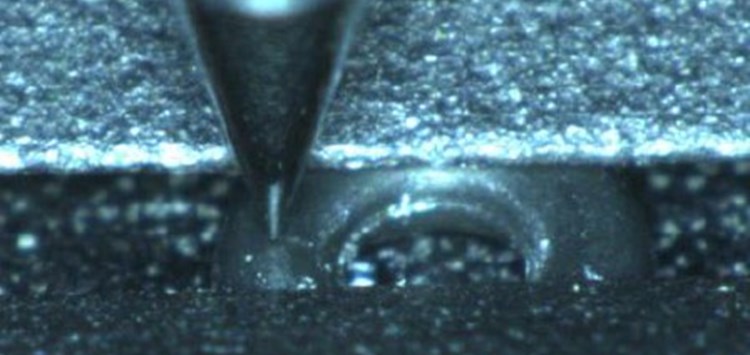

Das Verfahren in Kürze: Das LNP® nano touch der Ludwig Nano Präzision GmbH ist ein System, dessen physikalische Grundlagen schon lange bekannt sind, das aber erst durch eine Kombination von modernster hochpräziser Messtechnik mit intelligenter und wissenschaftlich basierter Software möglich geworden ist. Bei dem Gerät handelt es sich um einen stufenlosen Kraft-Wege-Sensor. Dieser wird reibungsfrei geführt. Die Tastkräfte können dynamisch im Bereich von 12 nN bis 1,4 N auf die Probekörper aufgebracht werden, bei einer Messkraftauflösung von 6 nN. Der Messbereich beträgt 4 mm bei einer Auflösung von 10 nm. Die Wege werden optisch erfasst. Der aktuell kleinste verwendete Mikroindentor hat einen Radius von 0,02 mm (Bild 1), ab diesem Jahr ist ein kleinerer Mikroindentor mit R = 0,01 mm verfügbar. Neben der Messung der Härte in Anlehnung an die wichtigsten Normen bietet die Software noch weitere Features wie 2-Punkt-Messungen, kraft-/weggesteuerte Messungen, Profilaufzeichnungen, Stufenmessungen, Sinusmodulationen und schließlich Topographie- und Tribologiemessungen.

Wichtigste Prüfnormen: Es können an Kleinstbauteilen die Härtewerte in Anlehnung an die meisten üblichen Normen (IRHD-M: ISO 48-2M, Shore A; ISO 48-4, VLHR (Very Low Rubber Hardness): ISO 48-3) ermittelt werden. [2] Dies kann selbstverständlich – aufgrund der untersuchten Mikrobauteile – nicht normgerecht erfolgen. Jedoch wurde in zahlreichen Versuchsreihen und durch einen fundierten wissenschaftlichen Hintergrund sichergestellt, dass die Ergebnisse zu den genannten Normen vergleichbar sind.

Interpretation der Messergebnisse bzw. Bewertung des Verfahrens: Durch eine hochauflösende Kraft- und Wegmessung und der Verwendung von stark miniaturisierten Eindringkörpern ist es möglich, ortsaufgelöste Härtewerte an sehr kleinen Probekörpern zu ermitteln. „Es ist über die Scottsche E-Modulgleichung möglich, aus dem aus einer Messung bei kleineren Kräften erhaltenen E-Modul auf die Eindringtiefe bei Normbedingungen und damit auf den Härtegrad nach IRHD M zurück zurechnen. Hierbei sollte die Tastkraft so gewählt werden, dass der Einfluss der Probendicke und des Untergrundes aufgehoben ist.“ [3] So sind Messungen an kleinen O-Ring-Schnurstärken (Aufmacherbild) von 0,4 mm ebenso möglich wie Messungen an Dichtkanten von Radialwellendichtringen oder an Profilschnitten von Dichtungen. Vorteilhaft an diesem Verfahren ist die Möglichkeit, kleinste Fertigteile mit einer hohen Reproduzierbarkeit und sehr guten Korrelationen zu den gängigen Härteprüfnormen zu prüfen, verbunden mit einer intuitiv zu bedienenden Gerätesoftware. Bis zur Einführung dieses Gerätes stand nichts Vergleichbares auf dem Markt zur Verfügung. Zur Überprüfung der Härte an Mikrobauteilen waren aufwändige Einbettungsmaßnahmen notwendig, die aber auch nur eine Ermittlung von relativen und nicht absoluten Ergebnissen ermöglichte, da die Härte des Einbettungsmateriales das Ergebnis stark beeinflusste.

Zukunft des Verfahrens: Dem praktischen Anwender bietet dieses Verfahren unzählige neuartige Prüfmöglichkeiten, nicht nur in Bezug auf die Härte. Nachteilig sind nur die relativ hohen Anschaffungskosten im Vergleich zu einem klassischen Härteprüfgerät und die hohe Empfindlichkeit, sodass es für manche Produktionsumgebungen nicht geeignet ist.

Praktische Hinweise für eine Auftragsvergabe: Der Vorteil dieses Verfahrens ist, dass keine Normprobekörper verwendet werden müssen. Probekörper für eine LNP-Härteprüfung können nur wenige Millimeter groß sein und müssen keine Mindestdicke aufweisen, wie sonst bei normgerechten Härteprüfungen üblich. Sie sollten so beschaffen sein, dass sie zur Messung fixiert bzw. in ein anderes Trägermaterial eingebettet werden können. In Anlehnung an die gängigen Härteprüfnormen sollten mindestens drei Einzelwerte geprüft werden. Ist der Probekörper erst einmal eingespannt, sind auch weitere Messpunkte problemlos prüfbar. Die Prüfung dauert nur wenige Minuten. Die Standarddurchlaufzeit im Labor (Ankunft der Probekörper bis Versand des Ergebnisberichts (Bild 2) an den Kunden) beträgt ca. fünf Wochentage, in Sonderfällen auch kürzer.

Alle Beiträge der Serien lesen

„Die Einführung der LNP Mikroindentor-Prüfung ist für mich „die“ Entwicklung in der physikalischen Prüftechnik von Fertigteilen seit 25 Jahren.“ Bernhard Richter, Geschäftsführer, O-Ring Prüflabor Richter GmbH