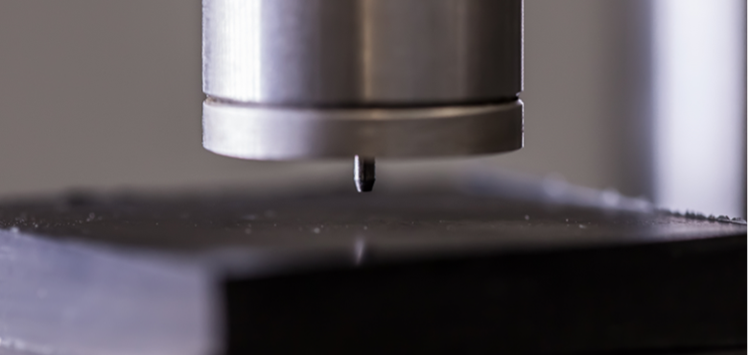

Seitenansicht eines Indentors (Kegelstumpf) kurz vor der normgerechten ShA-Härteprüfung einer 6 mm starken Prüfplatte (Bild: O-Ring Prüflabor Richter GmbH)

08.11.2021 Prüfverfahren praxisgerecht anwenden – Teil 1a

Elastomer-Härteprüfung – das am häufigsten eingesetzte Prüfverfahren der Gummiindustrie – ein Update

Ohne die richtigen Mess- und Prüfverfahren sind Entwicklungen im Bereich der Dichtungstechnik schwierig oder unnötig teuer. Diese Serie zeigt, wie man anhand klassischer und innovativer Verfahren zu relevanten und/oder hilfreichen Daten kommt.

Bei Härteprüfungen nach Shore bzw. IRHD handelt es sich um klassische, seit vielen Jahrzehnten eingeführte Prüfverfahren von Elastomeren. Sie dienen in erster Linie zur Klassifizierung und Unterscheidung verschiedener Gummihärten, aber auch zur Überprüfung einer konstanten Qualität und zur Bewertung von Alterungsvorgängen in der Werkstoffentwicklung oder Schadensanalyse. Die Härte kann sowohl an Normprobekörpern als auch an vielen Fertigteilen geprüft werden.

Das Verfahren in Kürze: Es gibt eine große Anzahl verschiedener Härteprüfmethoden, am wichtigsten sind die Verfahren nach Shore A (ShA) und IRHD, M (Mikrohärteprüfung). Bei einer normgerechten Shore A-Prüfung dringt ein Kegelstumpf (Indentor) (Bild 1) in eine 6 mm starke Prüfplatte ein. Der Indentor wird durch eine Federkraft bewegt, seine Eindringtiefe wird in Härtegrade umgerechnet, die nach 3 s Messzeit abgelesen werden. Ein Wert von 0 ShA bedeutet die maximal mögliche Eindringtiefe, z.B. in weiches Fett, während 100 ShA für einen sehr harten Gegenstand, wie z.B. Glas (kein Eindringen) steht. Ergebnisse an Elastomeren liegen zwischen 20 und 95 ShA.

Bei der Mikrohärteprüfung nach IRHD, M ( International Rubber Hardness Degree, Micro) dringt eine Kugel mit einem Durchmesser von 0,4 mm in einen 2 mm starken Normprobekörper ein. Die Kraft wird mit einem Gewicht auf den Indentor aufgebracht. Das Messergebnis wird nach einer Eindringzeit von 30 s abgelesen. Der Anwendungsbereich reicht von 30 bis 95 IRHD, M.

Wichtigste Prüfnormen: Das Shore A-Verfahren ist in der ISO 48-4 und das IRHD-Verfahren in der ISO 48-2M genormt. [1]

Interpretation der Messergebnisse bzw. Bewertung des Verfahrens: Oft werden Härtewerte in ihrer Wichtigkeit überbewertet. Dies gilt insbesondere dann, wenn (zu) wenige Prüfungen an Elastomeren durchgeführt werden. In Bezug auf die Messmittelfähigkeit schneidet die Härteprüfung nur mäßig ab, insbesondere bei Fertigteilprüfungen. Deswegen werden Elastomere mit einem relativ großen Toleranzfenster spezifiziert (± 5 Härtepunkte). Die Härteprüfung ist geeignet, Werkstoffe zu klassifizieren, und in Kombination mit der Dichteprüfung ist sie ein Verfahren, um Werkstoffe zu identifizieren, also um Materialverwechslungen auszuschließen. Sie gibt einen Anhaltswert für das Verformungsverhalten, aber keine ausreichende Aussage über die Steifheit eines Werkstoffes. Um Aussagen über den Vernetzungsgrad eines Werkstoffes treffen zu können, ist die Härteprüfung mit klassischen Apparaturen zu ungenau. Härteprüfungen mit einem Handgerät sollten nur zur groben Orientierung dienen, nie aber Entscheidungsgrundlage sein.

Die Härteprüfung hat besonders in der Prüfung an Fertigteilen große praktische Bedeutung. Hierbei eignet sich das IRHD,M-Verfahren besser als das nach ShA. Da Fertigteile i.d.R. jedoch nicht normgerecht geprüft werden können, ist es allein aus formalen Gründen wichtig, dies in Zeichnungsangaben oder Bestellvorschriften zu spezifizieren. In den meisten Fällen können die allgemeinen Härtetoleranzen des Materials auf die Fertigteile angewendet werden. Prüfergebnisse nach IRHD,M (Bild 2) und ShA lassen sich nicht direkt ineinander umrechnen, jedoch liegen diese Unterschiede i.d.R. innerhalb der allgemein eher großzügigen Toleranz von ± 5 Härtegraden.

Zukunft des Verfahrens: Die Härteprüfung ist das am meisten verbreitete Messverfahren der Gummiindustrie. Eine Ablösung dieses Verfahrens durch andere ist nicht abzusehen, auch wenn es bereits interessante Entwicklungen mit deutlich verbesserter Messmittelfähigkeit an Fertigteilen gibt. Ein Beispiel ist die Mikroindentation.

Praktische Hinweise für die Auftragsvergabe: Eine normgerechte Prüfung zur Bestimmung eines Materialkennwertes findet an Prüfplatten statt (ShA: 6 mm stark, IRHD, M: 2 mm stark), dabei sind mindestens drei Einzelwerte vorgeschrieben. Soll die Härte an Bauteilen geprüft werden, muss der Messpunkt definiert werden, bei O-Ringen erübrigt sich dies aufgrund der einfachen Geometrie. Die Prüfung an sich dauert nur wenige Minuten. Die Standarddurchlaufzeit im Labor (Ankunft der Probekörper bis Versand des Ergebnisberichts an den Kunden) beträgt ca. fünf Wochentage – in Sonderfällen auch kürzer.

Literatur

[1] Weitere Informationen – https://www.din.de/de/ ueber-normen-und-standards

Weitere Infos zur Härteprüfung Alle Beiträge der Serie Lesen

„ Die Elastomer-Härteprüfung ist das günstige Muss zu ersten Erkenntnissen.“ Bernhard Richter, Geschäftsführer, O-Ring Prüflabor Richter GmbH