(Bild: fotolila_nayladen)

31.03.2018 Oft unterschätzt

Das vielseitigste Dichtelement aller Zeiten – der O-Ring

Der O-Ring ist eine Standard-Dichtung, über die man nicht viele Worte verlieren muss – auf diese falsche Einschätzung trifft man in der Praxis leider immer wieder. Sie ist insofern falsch, da auch O-Ringe allen aktuellen Trends in der Dichtungstechnik unterliegen. Und sie stellen sich den Herausforderungen – von den eingesetzten Werkstoffen über Produktion und Veredlung bis hin zur Beschaffung und Montage.

O-Ringe werden heute in Milliardenstückzahlen überwiegend in statischen Anwendungen als Dichtung eingesetzt, da sie viele Vorteile haben. Sie zeigen auch bei geringen Flächenpressungen – ausreichende Verformung vorausgesetzt – ein gutes Dichtverhalten, welches sich auch über sehr lange Einsatzzeiten hinweg trotz erheblicher Spannungsrelaxation bzw. Alterung des Werkstoffes nicht verschlechtert. Je nach Schnurstärke können Spalte bis zu ca. 0,5 mm und mehr mit O-Ringen überbrückt werden. Je nach Elastomertyp lassen sich O-Ringe von -70 °C bis ca. +300 °C einsetzen. Mit ihnen können sowohl Ultrahochvakuum- (10⁻8 Torr) bis Hochdruckanwendungen (400 bar, Sonderfälle 2.000 bar) abgedichtet werden. Neben dem guten Montageverhalten und der einfachen Auslegung sind seine weltweite Verfügbarkeit und sein niedriger Preis weitere Vorteile, die den O-Ring zur häufigsten und vielleicht auch – nicht nur bei Einkäufern – beliebtesten Abdichtungsart aller Zeiten werden ließen. Und schließlich ist die Tatsache, dass vielen Anwendern gar nicht bewusst ist, wie oft sie sich tagtäglich auf die einwandfreie Funktion von O-Ringen verlassen, eigentlich das allerbeste Argument für die Zuverlässigkeit der heute eingesetzten O-Ringe.

Wer erfand den O-Ring?

Aufgrund der simplen Geometrie ist es schwierig, einen bestimmten Erfinder des O-Rings zu benennen. Das vermutlich früheste Patent einer dynamischen O-Ring-Anwendung stammt aus Großbritannien und wurde im Jahr 1848 Alonzo B. Woodcock erteilt. In seinem Patent No. 12,253 vom 22. Februar 1848 beschreibt er die mögliche Anwendung von O-Ringen in Dampfmaschinen, Wasserpumpen u.ä. Um den Dichtungsverschleiß zu verringern und Gleitmittel wie Öl zu vermeiden, schlägt er einen sich bei Kolbenbewegung abrollenden O-Ring vor. Seinen Durchbruch erlebte der O-Ring allerdings erst durch

die Erfindungen des in den USA tätigen Dänen Niels Christensen. Bedeutend ist sein O-Ring-Patent von 1937 (US-Pat. 2,180,795, patented Nov. 21,1939). Die erste Branche, die sein Patent anwendete, war die Luftfahrtindustrie. Seit den 1950er Jahren werden O-Ringe weltweit in immer mehr technischen Branchen mit großem Erfolg angewandt.

Wie funktioniert er?

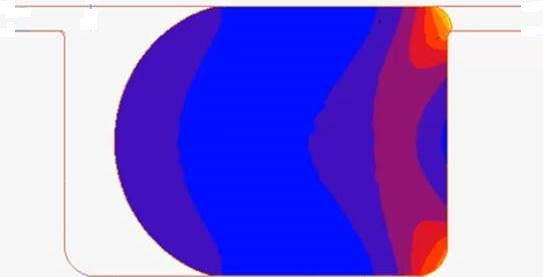

Die Dichtwirkung des O-Rings ergibt sich aus der Verformung seines runden Querschnitts um ca. 10 bis 35% – je nach Anwendung und Schnurstärke. Je größer die Verpressung, umso größer ist die Dicht- bzw. Kontaktfläche. Die Ausführung der Dichtflächen sowohl des O-Rings als auch der Gegenfläche haben einen bedeutenden Einfluss auf die Dichtwirkung. In Anwendungen mit erhöhten Drücken wird eine O-Ring-Abdichtung zusätzlich noch durch den Systemdruck aktiviert »1. Je höher der Druck, umso höher ist die an den Dichtflächen erzeugte Flächenpressung, gleichzeitig legt sich der O-Ring durch die Walkarbeit besser an die Dichtfläche an. In Niederdruckanwendungen hingegen, „lebt“ der O-Ring ausschließlich aus dem Rückstellpotenzial des jeweiligen O-Ringwerkstoffes.

In statischen Dichtungsanwendungen ist der O-Ring aufgrund seiner einfachen Geometrie, des preiswert herzustellenden Einbauraumes, der guten Gasdichtheit, der Vielfalt an leistungsfähigen Gummiwerkstoffen und des relativ niedrigen Preises fast unschlagbar. Er „eignet sich als Dichtelement von ruhenden Flächen besonders gut, weil er durch die Vorspannung den Dichtvorgang einleitet und sich bei Druckerhöhung die Anpressung an die Dichtflächen erhöht“ [1] . Während statisch verbaute O-Ringe bis zu einem erstaunlich hohen Maße gut mit dynamischen Druck- und Spaltänderungen zurechtkommen, stößt der O-Ring als Dichtung zwischen zwei bewegten Flächen schnell an seine Grenzen. Hier gibt es für die meisten dynamischen Anwendungen bessere technische Lösungen.

Die Vielfalt an Werkstoffen ist das eigentliche Erfolgsgeheimnis

Seit der Entdeckung der Vulkanisation von Naturkautschuk 1839 hat sich das Angebot an synthetisch hergestellten Polymeren zunehmend vergrößert. Beispielhaft seien hier nicht nur die kontinuierliche Verbesserung von Fluorelastomeren (FKM) mit einem immer weiter verbesserten Kälteverhalten genannt, sondern auch Perfluorelastomere (FFKM) mit erweiterten Hochtemperaturgrenzen bei einer fast universellen chemischen Beständigkeit oder thermoplastische Polyurethan-Werkstoffe (TPU) mit exzellenter Festigkeit und damit einer stark verbesserten Extrusionsbeständigkeit bei hohen Drücken.

Wichtige O-Ring-Kenndaten für den praktischen Einsatz

Lange Zeit wurden O-Ringe nur von großen Firmen in ihren Hausnormen spezifiziert, sodass sich eine Vergleichbarkeit verschiedener O-Ringe schwierig gestaltete. Außerdem war unklar, ob diese firmeninternen Spezifikationen immer das volle Potenzial der jeweiligen Mischung und möglichen Verarbeitungsqualität forderten oder sich mehr an die Möglichkeiten eines bestimmten Lieferanten anpassten. Inzwischen steht dem Anwender mit der ISO 3601-5 (2015-04) ein leistungsfähiges Werkzeug zur Verfügung. Zum ersten Mal werden darin in einer Industrienorm sowohl O-Ring-Materialien als auch -Eigenschaften an dem fertigen Erzeugnis „O-Ring“ spezifiziert. Bei Bestellungen nach dieser Norm hat nun der Anwender die Sicherheit, einen O-Ring nach Stand der Technik sowohl in Mischungsals auch Verarbeitungsqualität zu bekommen.

Breites Einsatzspektrum, inkl. Hightech-Anwendungen

Der Fortschritt der Technik in vielen Bereichen war schon immer sehr eng mit dem Fortschritt der Dichtungstechnik verknüpft. Eine der frühesten und bis heute wichtigen Anwendung von O-Ringen ist die Sanitärtechnik. Die komplette Hausinstallation, Heizungs- und Solartechnik baut auf hochleistungsfähige O-Ringe, eine Lebensdauer von deutlich mehr als 50 Jahren ist mit einem guten Stand der Technik möglich. Ab den 1930er Jahren revolutionierte der O-Ring Hydraulikanwendungen in Flugzeugen. Von dort aus machte man sich den O-Ring auch in der Industriehydraulik zunutze. Moderne Hydraulik wird heute z.B. zur Nachstellung von Sonnenkollektoren in Solarkraftwerken und für den Betrieb von Windkraftanlagen eingesetzt. Auch in vielen hochleistungsfähigen Baufahrzeugen setzt man auf den O-Ring in einer Hydraulik, die stetig kleiner und leistungsfähiger wird.

Ebenso sind die O-Ringe fast immer dabei, wenn es darum geht, den Schadstoffausstoß von Verbrennungsmotoren weiter zu reduzieren oder den Wirkungsgrad von Motoren zu verbessern, z.B. durch Turbolader. Auch viele Komfort- und Sicherheitsfunktionen (Heizung/Klima, ASR, ESP) sind erst durch den Einsatz von hochqualitativen und 100% fehlerfreien (z.B. ABS-Systeme) O-Ringen möglich. O-Ringe in modernen Dieseleinspritzsystemen werden unter Reinraumbedingungen gefertigt, oft vor der Montage nochmals gereinigt und schließlich verbaut. Sicherlich wird die Einführung von Elektrofahrzeugen viele Arten von O-Ringen überflüssig machen, jedoch erfordern moderne Batterien ebenso eine Unzahl von O-Ringen. In der Prozesstechnik haben sich durch den Einsatz von Mikroprozessoren bzw. computergesteuerten Fertigungsabläufen ganz neue Möglichkeiten aufgetan, welche allerdings darauf angewiesen sind, dass zuverlässig die Prozesszustände (Druck, Temperatur, Durchfluss, pH-Wert etc.) angezeigt werden. Dazu sind Sensoren erforderlich, die mit O-Ringen auch in einer sehr aggressiven Umgebung sicher arbeiten müssen. Der Fortschritt bei der Chip-Herstellung basiert auf immer höheren Einsatztemperaturen der O-Ringe, verknüpft mit höchsten Ansprüchen bezüglich Reinheit bzw. der Verhinderung der Auswaschung von Metallionen.

Fazit

Auch wenn dieses einfache Dichtelement schon über 150 Jahre alt ist, ist es keineswegs überholt und es ist aus unserem heutigen Alltag nicht mehr wegzudenken. In Millionen Anwendungen erfüllen O-Ringe ihren Dienst. Innovation in der Technik ist ohne O-Ringe kaum vorstellbar und bezahlbar. Auch für die Zukunft werden sie daher ein wichtiger Baustein für effektive und schnelle Produktentwicklung sein.

Fakten für Konstrukteure

• Für eine problemfreie Dichtfunktion sind die Nutgestaltung (korrekte Auslegung, z.B. nach DIN ISO 3601-2), die Eigenschaften des O-Rings und schließlich die Montage von Bedeutung.

Fakten für Einkäufer

• Bei der Beschaffung steht Anwendern mit der ISO 3601-5 (2015-04) ein leistungsfähiges Werkzeug zur Verfügung. Hier werden O-Ring-Materialien als auch -Eigenschaften an dem fertigen Erzeugnis „O-Ring“ spezifiziert.

»1 Druckaktivierter O-Ring bei 100 bar (Bild: Dr. Manfred Achenbach, www.gutach-ten.de )