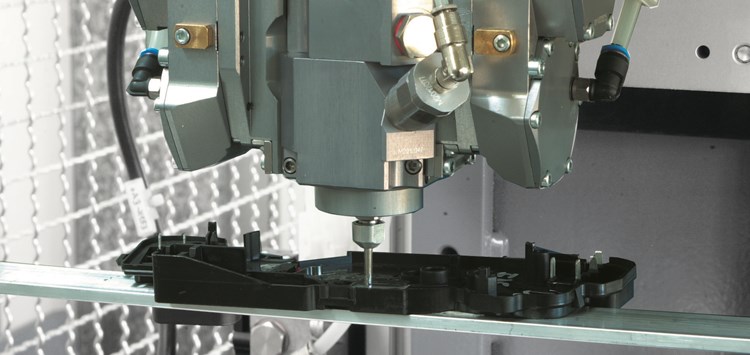

Flüssige oder thixotrope 2K-Dichtmasse wird über eine Dosieranlage direkt („in-place“) auf das Bauteil aufgetragen. (Bild: Sonderhoff Holding GmbH)

30.10.2019 Moderne Schaumdichtungen sind den unterschiedlichsten Anforderungen gewachsen

Polyurethan-Dichtungsschäume für bauteilspezifische Lösungen

Der Wunsch nach einer Universaldichtung ist so alt, wie der Wunsch das Altern zu stoppen, aber genauso unrealistisch. Denn dafür sind die Einsatzbedingungen der Bauteile und die Anforderungen für das Abdichten von Bauteilen zu unterschiedlich. Trotzdem ist das Ziel, für jede Anwendung die passende Dichtung zu haben, möglich. Polyurethan ist ein Werkstoff, der sehr flexibel zur Formulierung von Dichtungen mit Eigenschaften für sehr spezielle Einsatzbedingungen eingesetzt wird. Hierzu zählen sehr schnell aushärtende, emissionsarme, flammhemmende oder antimikrobielle Dichtungseigenschaften, aber auch FDA-konforme Formulierungen für Lebensmittelverpackungen oder Eiswasserbeständigkeit. Damit können sowohl die

firmenspezifischen Anforderungen an Bauteilabdichtungen als auch die Branchennormen (z.B. NEMA, ATEX, IP-Klassen oder UL-Vorgaben) und OEMPrüfvorschriften erfüllt werden. Aber nicht nur die richtige Materialauswahl ist wichtig für eine hohe Qualität der Abdichtung, sondern auch der Prozess, mit dem das Material zum Abdichten auf das Bauteil aufgetragen wird. Aufgrund der hohen Automatisierung der Produktion in den Industrieländern und der Anforderungen an eine effiziente Fertigung muss der Materialauftrag automatisiert erfolgen.

Effizientere Fertigung mit FIPFG

Als Standard für Bauteilabdichtungen haben sich in den letzten Jahrzehnten vor allem geschäumte Dichtungen aus Polyurethan durchgesetzt. Diese je nach Rezeptur flüssig bis pastös aufgetragenen Dichtungen werden im FIPFG- (Formed-In-Place-Foam-Gasket) Verfahren mithilfe von Misch- und Dosieranlagen vollautomatisiert direkt an Ort und Stelle auf das abzudichtende Bauteil konturgenau dosiert. Durch chemische Reaktion erfolgen ein Aufschäumen sowie eine gleichzeitige Verfestigung unter Raumtemperatur. Daraus entsteht eine elastische Weichschaumdichtung, die für zwei- und dreidimensionale Bauteile mit und ohne Nut geeignet ist. Mit unterschiedlich langen Dosierdüsen ist es möglich, Bauteile auch mit schwer zugänglichen Geometrien zu dosieren. Der Auftrag des Materials für eine Weichschaumdichtung kann auf flachen Untergründen sowie auf Steigungen bis 90°, in Nuten oder durch strukturviskoses Material auf Flächen ohne Nut sowie auf unterschiedlichen Metallen und Kunststoffen aufgebracht werden. Je nach Beschaffenheit der Oberfläche kann dabei eine Vorbehandlung durch Beflammung, Plasma oder einen Haftvermittler nötig sein. FIPFG ist im Vergleich zu konventionellen Einlegedichtungen (EPDM, TPE, NBR) sehr wirtschaftlich und effizient. Die dafür eingesetzte Misch- und Dosieranlage besitzt eine hohe Prozesssicherheit. Sie wird vor allem durch eine hohe Wiederholgenauigkeit der CNC-gesteuerten Mischkopf-Führung und der exakten Start-/End-Positionierung über dem Bauteil sichergestellt. Neben der so erzielten konturgenauen Dosierung der

Schaumdichtung auf dem Bauteil sind eine konstante Dichtungsqualität und niedrige Ausschussraten weitere Vorteile. Es können Kosteneinsparungen realisiert werden, so fallen, z.B. durch die Automatisierung der Auftragstechnik, weniger Personalkosten an. Auch die Materialkosten sind gering, weil durch nahezu 100 prozentige Ausnutzung der Rohmaterialien keine Stanz- oder Verschnittverluste wie bei den vorgefertigten Einlegdichtungen entstehen. Die hohe Prozesssicherheit der automatisierten

FIPFG-Auftragstechnik eliminiert außerdem Fehlerquellen, z.B. nicht eingehaltene Mischungsverhältnisse

oder eine zu hohe oder zu geringe Luftbeladung, die die Dichtwirkung beeinträchtigen könnten. In Summe bieten FIPFG „Formed-In-Place Foam Gasket“-Schaumdichtungen folgende Vorteile:

• flüssige oder thixotrope 2K-Dichtmassen werden über eine Dosieranlage direkt

(„in-place“) auf das Bauteil aufgetragen – vollautomatisch und konturgenau

• Aushärtung zur Schaumdichtung („foam gasket“) bei Raumtemperatur

• höchstmögliche Materialnutzung – keine Stanzreste wie bei Einlegedichtungen

• nahtlose Schaumdichtung in reproduzierbarer Qualität

• optimale Dichtungshöhe – es wird nur so viel Material wie nötig verwendet

• dosiergenauer maschineller Prozess bei gleichbleibend hoher Dichtungsqualität

• sehr effizient, insbesondere bei großen Stückzahlen

• konturgenaue Materialapplikation auf 2D- und 3D-Bauteilen per 3-Achs- oder

6-Achsroboter

• als FIP-Technologie auch für die Applikation von ungeschäumten Materialien wie 2KKlebstoffen

oder Verguss geeignet

• hohe Prozesssicherheit ermöglicht störungsfreie Produktion und damit eine höhere

Produktivität

Die Sicherheit und Genauigkeit und ein hoher Bedienkomfort der Misch- und Dosieranlage sind außerdem wichtige Voraussetzungen für einen präzisen und störungsfreien Applikationsprozess der Materialien auf die Bauteile. Zusätzlich werden alle für die Qualität relevanten Maschinen-, Material- und Prozessdaten automatisch protokolliert und sind damit jederzeit abrufbar. Auf dieser Grundlage stellt die FIPFG-Technologie eine reproduzierbare Fertigungsqualität der beschäumten Bauteile sicher. Die hohe Prozesssicherheit wiederum ermöglicht eine störungsfreie Produktion und somit eine höhere Produktivität.