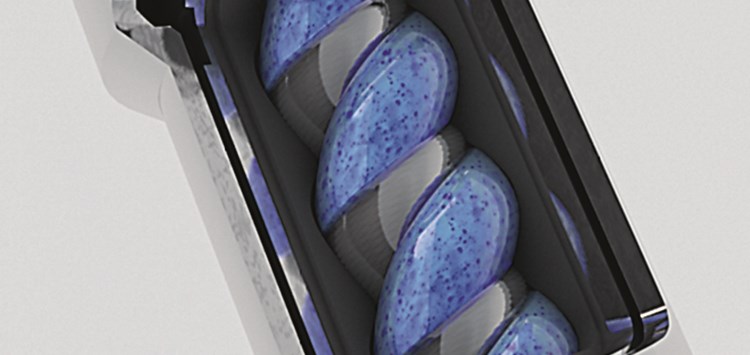

„Schwierige“ Materialien sicher mit dem Endloskolbenprinzip dosieren (Bild: ViscoTec Pumpen- u. Dosiertechnik GmbH)

04.06.2018 Hochviskos, abrasiv, schersensitiv

„Schwierige“ Materialien erfordern die entsprechende Dosiertechnik

Dosieren scheint einfach zu sein – auf den ersten Blick. Klebstoffe, Silikone, Dichtstoffe – der automatisierte Auftrag verschiedenster viskoser Materialien ist seit Jahrzehnten kein Problem. Nur werden die zu dosierenden Materialien immer „schwieriger“ und hier bietet nur die optimale Abstimmung verschiedener Einflussfaktoren einen einwandfreien Dosierprozess mit wiederholgenauen Ergebnissen.

Der automatisierte Auftrag diverser viskoser Materialien soll einerseits eine möglichst große Flexibilität für die Auswahl des geeigneten Dosiermaterials bieten und andererseits durch höchste Prozesssicherheit eine unkomplizierte Verarbeitung ermöglichen. Bleibt die Frage: Wie muss nun das Dosierequipment beschaffen sein, das hochviskose, abrasive und schersensitive Medien prozesssicher verarbeiten kann und zugleich Änderungen des Fließverhaltens dieser Medien toleriert? Die Exzenterschnecken-Technologie kombiniert die Fähigkeiten, das Medium sowohl mit niedrigem Verschleiß als auch mit geringer Reibung zu fördern und erreicht dadurch eine hohe Lebensdauer und sehr hohe Energieeffizienz.

Know-how und Technik kombinieren

Dispenser, die mit Exzenterschneckenpumpen arbeiten, sorgen mit kontinuierlicher Non-Stop-Dosierung für die gewünschten Austragsmengen. Durch die volumetrische Förderung wird eine hohe Wiederholbarkeit erreicht. Die Rotation der Exzenterschnecke ist sowohl vorwärts als auch rückwärts möglich und bietet somit einen programmierbaren Rückzug für einen definierten Fadenabriss ohne Nachtropfen. Diese hohe Präzision mit einer Dosiergenauigkeit von ≥ 99% wird ebenfalls durch das definierte Fördervolumen in den einzelnen Dispenserkammern erreicht, die somit abrasive, schersensitive oder hochgefüllte Materialien unbeeinträchtigt transportieren.

Exzenterschneckenpumpen sind für drucksensitive Medien geeignet, die z.B. Polymerhohlkugeln enthalten, aber auch für viskositätsunabhängige Anwendungen mit Fluiden bis zu mehreren Mio. mPas oder thixotropen Materialien. In 2K-Anwendungen können Mischungsverhältnisse von bis zu 100:1 oder auch Materialien mit geringen Topfzeiten problemlos verarbeitet und direkt bei Bedarf dosiert werden.

Eine perfekte Vorbereitung der Dosieranwendung wird durch eine direkte und schonende Entnahme des Materials und eine konstante Versorgung ebenfalls mittels Exzenterschneckenpumpen erreicht. Medien, die eine Vorbehandlung benötigen, können zur Homogenisierung und Entgasung in einen Materialpuffer gefördert werden. Der Dosierprozess wird von der Entnahme aus dem Gebinde über die Aufbereitung oder den Materialpuffer bis hin zur eigentlichen Dosierung des Mediums geplant und auf den jeweiligen Anwendungsfall abgestimmt – für höchste Prozessstabilität und Kostenkontrolle.

Rheologie und Viskosität

Rheologie und insbesondere das Fließverhalten hochviskoser Fluide und moderner Dosiermaterialien erfordern heute die enge Zusammenarbeit mit Materialherstellern. Der ständige Austausch von Daten und Fakten hinsichtlich neuer Entwicklungen und deren Auswirkungen auf den Dosierprozess ist für die geforderten Ergebnisse unerlässlich. Dies zeigt das Beispiel der Elektronikindustrie mit drei zentralen Dosieranwendungen:

• Verguss mit gefüllten Silikonen oder Polymeren,

• Applikation von Wärmeleitpasten mit sehr hohem Füllstoffanteil und

• Fügen von Bauteilen mit Klebstoffen.

Viele der hier eingesetzten Dosiermaterialien beinhalten Füllstoffe, die wiederum die spezifischen Eigenschaften des Mediums verändern – Wärmeleitfähigkeit, Oberflächenhärte, elektrische Isolation, UV-Beständigkeit, Härtungs- bzw. Gelierzeit oder Thixotropie. Die Fluide sind aufgrund der enthaltenen Füllstoffe i.d.R. hoch abrasiv. Für die Dosierung erwartet der Anwender ein reibungsarmes System, das sich hinsichtlich Verschleiß und daraus entstehenden Kosten möglichst unbeeindruckt zeigt. Das Zusammenwirken von Oberflächen in relativer Bewegung (Dosierpumpe) und ihrer Umgebung (Dosiermedium) kann in mechanischen, physikalischen und chemischen Reaktionen beobachtet werden. Die Einwirkung der mechanischen Energie auf die in den Fluiden enthaltenen Füllstoffe oder Festkörper soll so gering wie möglich gehalten werden – ohne das gewünschte Dosierergebnis zu beeinträchtigen. Die Kombination von Rotor und Stator mit definierten Förderkammern in den ViscoTec-Dispensern unterstützen den schonenden Transport der abrasiven Bestandteile. Die hier eingesetzten Statore bestehen aus ständig weiterentwickelten Elastomeren und besitzen im Vergleich zu anderen Polymeren Eigenschaften wie gute Verschleiß und Chemikalienresistenz.

Dosieranwendungen und Einflussfaktoren

Verschiedene Parameter bestimmen einen Dosierprozess:

• kurz getakteter Betrieb,

• zyklischer Einsatz oder kontinuierlicher Betrieb,

• nieder- bis hochviskose/struktursensible/feststoffbeladene Medien,

• tribologische Verlustgrößen wie Reibkraft/ Leckage/Verschleiß/Alterung/Kontaktgeometrie.

Die geeignete Dosierpumpe wird unter Berücksichtigung aller bekannten Variablen auf das Medium abgestimmt. Zusätzlich können chemische Reaktionen auftreten, die Verschleiß erzeugen, wie plastische Deformation, Abrasion, Adhäsionsreibung und Bruchmechanik. Die optimale Auslegung der Dosierkomponenten für abrasive oder chemisch aggressive Medien wird häufig aus Vorversuchen und definierten Qualifizierungsstufen entwickelt.

Forschung und Entwicklung von Dispensern und Statormaterialien

Die kontinuierliche Optimierung der Dosierpumpen zur Erhaltung und Verbesserung der Lebensdauer von Dosierkomponenten begleitet die steigenden und wechselnden Anforderungen der immer komplexeren Materialien am Markt. Entwicklungsarbeit wird primär in der Materialforschung geleistet – in puncto Chemikalien- und Verschleißbeständigkeit sowie in der Funktionsbauweise. So wurde, z.B. im Rahmen einer dieser ständigen Testreihen,1thoch aggressive Wärmeleitpaste in insgesamt 1.500 Dosierzyklen und 80 h Taktbetrieb mit der Exzenterschneckenpumpe dosiert. Das Medium wurde mittels des Entnahmesystems ViscoMT-L aus einem 20-l-Fass gefördert und die Dosierschüsse à 160 ml mit dem Dispenser Typ 3VMP22 dosiert. Der Versuch hatte außerdem einen konstanten Dosierdruck von 20 bar auf zwei erprobte Elastomermischungen aus dem ViscoTec-Portfolio vorgesehen. Vor und nach dieser Testreihe wurde der Verschleiß der Statore anhand der maßlichen Abweichung evaluiert. Die durchschnittliche Abweichung ergab lediglich einen Wert von 0,45% – ein Ergebnis, das die Erwartungen des Materialherstellers übertraf. Die Exzenterschneckenpumpe erlaubt somit hohe Standzeiten der Dosierkomponenten für eine bessere Energieeffizienz und reduzierten Wartungs- und Instandhaltungsaufwand.

Ein weiteres Beispiel ist der Einsatz eines Dispensers 3RD10 innerhalb einer Dosieranwendung im Drei-Schicht-Betrieb für die Dauer von neun Monaten. Die hochgefüllte Kupfer-Lotpaste auf Glykolbasis mit einer Dichte von ca. 4,0 g/cm3 wurde in einer vollautomatischen Bepastungsanlage eingesetzt. Der Feldversuch unterzog den Dispenser einer Dauerbelastung an 7 Tagen/Woche und 24 h/Tag Betriebsdauer. Um die Strömungsgeschwindigkeit des Mediums und damit die Reibung der darin befindlichen Artikel weitestgehend zu reduzieren, wurde der Dispenser mit 30% der Maximaldrehzahl betrieben. Die Vermessung des eingesetzten Stators nach Ende des Versuchs im Vergleich zum Ausgangsstadium wies eine Abweichung von lediglich 0,04 mm zum Sollwert auf – ein positives Ergebnis. Zusätzlich konnten an der Rotor-Komponente aus Edelstahl keinerlei Verschleißspuren festgestellt werden.

Erprobte Elastomere für die Stator-Komponente und die Kombination mit einem Edelstahl-Rotor zeigten in diesem Versuch geringste Scherung bei der Verarbeitung der Lotpaste. Die pulsationsarme Förderung sowie der geringe Druck wirken einer partiellen Füllstoffkonzentration entgegen. Ein gleichmäßiger Volumenstrom im Endloskolbendispenser verhindert die Sedimentation. Die Gefahr einer Applikation inhomogener Lotpaste wurde somit vollständig vermieden.

Engineering und Consulting

Jede funktionierende Dosieranwendung beginnt mit qualifizierter Beratung und reiflich überlegten Entscheidungen. Die Prozessanforderungen und das Dosiermaterial sind zu definieren. Die passenden Dosierkomponenten werden ausgewählt und die korrekten Anwendungsparameter bestimmt. Durch Laborversuche können die Dosieranwendungen simuliert und alle Parameter nochmal überprüft und optimiert werden – eine Validierung ist somit ebenfalls gegeben. Die Ergebnisse hieraus sind problemlos übertragbar in die Anwendungssituation zur Integration der Dosieraufgabe in den Gesamtprozess. Nur die Zusammenarbeit zwischen Kunde, Materialhersteller und Dosiertechnik ermöglicht die Qualifizierung geeigneter Lösungen von der Materialauswahl bis zur Implementierung in den Dosierprozess. Die umfassende Beratung führt zu einer konsequenten Entwicklung einer hoch reproduzierbaren Dosieranwendung zur Erhöhung von Produktionsraten und Prozesssicherheit – mit voller Kostenkontrolle.

Fakten für Konstrukteure

• Hochviskose, abrasive und schersensitive Materialien lassen sich heute problemlos dosieren, es gibt also keine konstruktiven Beschränkungen bei ihrem Einsatz

Fakten für Einkäufer

• Viele abrasive Materialien wie Wärmeleitpasten sind teuer – der optimale Prozess spart Material und senkt damit die Kosten

Fakten für Qualitätsmanager

• Hohe Prozesssicherheit und damit hohe Qualität der Produkte setzen einen definierten Prozess und eine frühe Abstimmung voraus