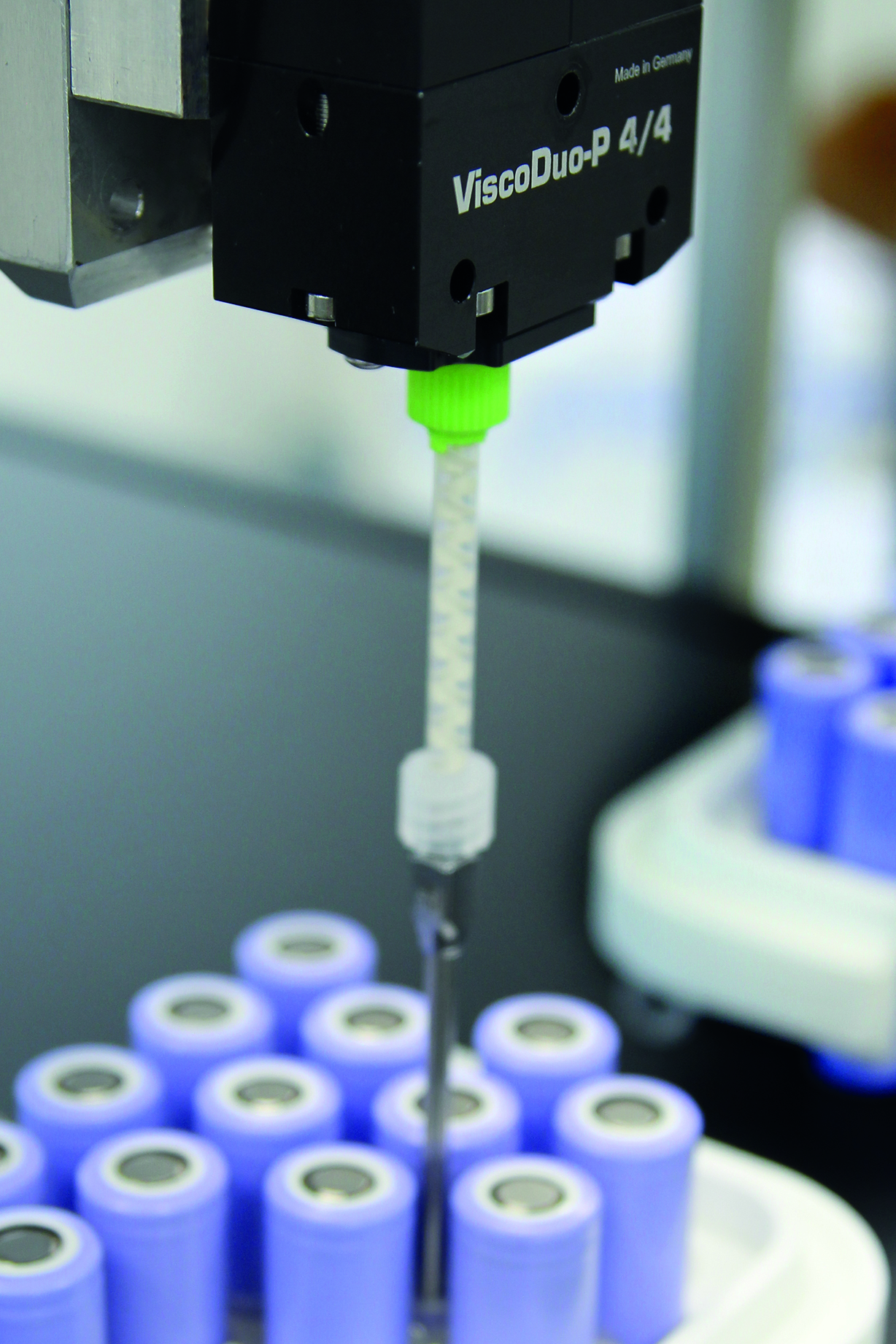

Raupenauftrag für strukturelle Verklebung mit gleichzeitigem Abdichten (Bild: ViscoTec Pumpen- u. Dosiertechnik GmbH)

17.09.2018 Expertenwissen richtig einsetzen

Dosierapplikationen sind eine Schlüsseltechnologie für eine sichere Elektromobilität

Mit der E-Mobility entsteht eine Vielzahl von neuen Aufgabenstellungen – vor allem für Dosieranwendungen. Dichten, Kleben oder der Verguss von Wärmeleitpasten – das sind nur einige wenige Beispiele für die Dosierung anspruchsvoller Materialien, die heute und in Zukunft bewerkstelligt werden müssen. Die permanenten Neu- und Weiterentwicklungen der viskosen Materialfluide in unterschiedlichster Ausprägung müssen ständig in Laborversuchen und Feldtests erprobt und zur Serienreife geführt werden. Die Ansprüche der Industrie sind hoch, jedoch für ein professionelles Fertigungsergebnis absolut notwendig und berechtigt.

Ein zentrales Thema innerhalb des Themenkomplexes „E-Mobility“ ist die Batteriefertigung. Hier werden höhere Speicherkapazitäten in kleineren und leichteren Bauformen mit zugleich schnelleren Ladezeiten benötigt. Die technische Weiterentwicklung wird weltweit durch Forschungsprogramme unterstützt. Gleichzeitig ist ein schonender Umgang mit den vorhandenen und zu verarbeitenden Ressourcen notwendig, da die Nachfrage beständig steigt.

Dosiertechnik als Qualitätsfaktor

Im Produktionsprozess ist die optimale Dosiertechnik ein entscheidender Faktor für den Qualitätsprozess. Die Vereinfachung der Dosieranwendung, die Vermeidung von zusätzlichen Arbeitsschritten und die Reduzierung der Materialkosten bei gleichzeitiger Erhöhung des Produktionsvolumens sind weitere Ziele und entscheidende Punkte für einen möglichen Wettbewerbsvorteil.

Die Dosieranwendungen rund um die Elektromobilität reichen von einfachen 1K- bis hin zu 2K-Anwendungen, inkl. Verarbeitung von Materialien mit hoher Viskosität und abrasiven Füllstoffen. Die spezifischen Charakteristika aller verwendeten Dosiermedien dürfen jedoch durch den Dosiervorgang keinesfalls beeinträchtigt oder verändert werden.

Mit der Exzenterschneckentechnologie werden hier hervorragende Ergebnisse erreicht. Auf Basis dieser Technologie entwickelt ViscoTec in enger Zusammenarbeit mit Materialherstellern und den Anwendern Dosierapplikationen, die zunächst durch Simulationen und Validierung im Labor überprüft und qualifiziert werden. Bei der Endloskolbentechnik erlaubt die Kombination aus Rotor und Stator mit definierten Förderkammern in den Dispensern eine volumetrisch hochpräzise, scherarme und nahezu pulsationsfreie Dosierung. Diese Technologie ist viskositätsunabhängig, ventillos und rückstromfrei. Die flexibel einsetzbare und hochgenaue Dosiertechnik garantiert ein höchst reproduzierbares Ergebnis, verbunden mit definierter Kostenkontrolle.

Reaktionsfreudige Materialien sicher dosieren

Neben der eigentlichen Dosiertechnik sind zudem die Anlagenkomponenten zur Entnahme, Aufbereitung, Förderung und Dosierung von viskosen Materialien entscheidend für das Gesamtergebnis. Eine immer wichtigere Rolle spielen bei diesen Systemen zudem die Dispenser, die es in immer mehr Varianten gibt. Neu ist eine zuverlässige und hochprofessionelle Variante – der metallfreie Dispenser. Die spezielle Polymerpumpe mit einem speziellen Dichtungsgehäuse enthält eine metallfreie Rotorwelle und ist somit in den produktberührenden Bereichen absolut metallfrei. Der Dispenser wurde gezielt entwickelt, um äußerst reaktionsfreudige Materialien wie Schwefelsäure, anaerob reagierende Acrylate und Elektrolyte prozesssicher zu dosieren. Chemische Reaktionen wie Aushärtung oder Kristallisation während des Dosierprozesses können somit vermieden werden. Bei der Auswahl der Werkstoffe für diesen speziellen Dispenser wurden vor allem die chemische Beständigkeit gegenüber Klebstoffen und anderen Fluiden sowie die höchste Beständigkeit gegen physikalische Abnutzung durch abrasive Medien geprüft.

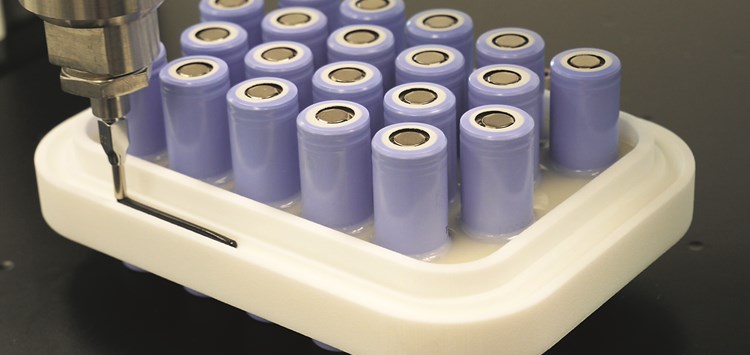

Anwendungen in der Batteriezell- und Batteriemodulfertigung (Bild 1) können somit komfortabel bedient werden – für Verguss- und Klebeapplikationen (Bild 2), für die Dosierung von Wärmeleitpasten sowie für Materialien mit kombinierten Eigenschaften. Weitere Anwendungen sind z.B. die hochgenaue Beschichtung der Ableiterfolien mit Slurry-Pasten, das Füllen von Batteriezellen mit Elektrolytlösungen und auch das Zusammenfügen von einzelnen Batteriezellen zu größeren Batteriemodulen. Abrasive und hochgefüllte Dosiermaterialien sowie viele weitere Dosieranwendungen aus dem 1K- und 2K-Bereich können so problemlos dosiert werden.

Erfolgreiche Projekte erfordern enge Abstimmung

Die technische Umsetzung der E-Mobility führt zu neuen und veränderten Entwicklungs- und Produktionsstufen und erfordert eine enge Abstimmung aller beteiligten Hersteller von Materialien und Produktionsschritten. Diese intensive Zusammenarbeit und der ständige Informationsaustausch werden genutzt, um zusammen mit den Erfahrungen der Anwender eine stetige Optimierung in allen Bereichen anzustreben. Das große gemeinsame Erfahrungspotenzial wird in Kompetenzschulungen vor Ort an der Produktionsstätte vermittelt. Das Ziel ist eine nachhaltige Weiterentwicklung mit besten Qualitätsstandards.

Fakten für Konstrukteure

• Schwierigste Materialien können heute prozesssicher dosiert werden. Für Konstruktion und Entwicklung gibt es hier keine Einschränkungen. Eine frühzeitige Absprache und genaue Definition des Applikationsprozesses ist hilfreich

Fakten für Einkäufer

• Mit der richtigen Dosierlösung lassen sich Prozessschritte und Materialkosten minimieren und kontrollieren sowie gleichzeitig das Produktionsvolumen erhöhen

Fakten für Qualitätsmanager

• Für die Definition und Weiterentwicklung von Qualitätsstandards empfiehlt sich in diesem neuen Bereich der enge Austausch aller Projektbeteiligten sowie der Rückgriff auf die vorhandene Expertise von Material- und Dosiertechnikanbietern

Einsatzbeispiele der Technologie im Automotive-Bereich

Bild 1: Füllen einer Batteriezelle mit Elektrolytlösung (Bild: ViscoTec Pumpen- u. Dosiertechnik GmbH)