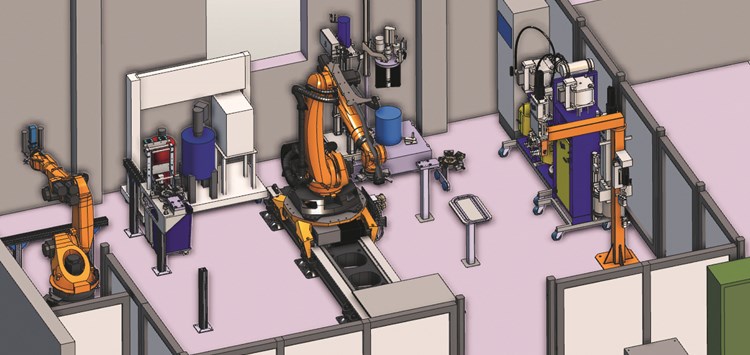

Keine Utopie, sondern Realität: Planung einer klebtechnischen Anlage als digitaler Zwilling… (Bild: IFAM Bremen)

19.11.2024 Digitale Transformation: Die Zukunft des Klebens müssen wir jetzt gestalten

Thema des ersten Teils ist das immense Potenzial der automatisierten Klebprozesse. Zentrale Begriffe wie Robotik, Sensorik, OPC UA-Kommunikation, digitale Zwillinge, generische Prozessbeschreibungen sowie Methoden zur Optimierung und Qualitätssicherung werden eingeführt und in den folgenden Teilen der Kolumne vertieft. Denn die Zukunft des Klebens erfordert auch digitales Know-how.

Um die Möglichkeiten der Automatisierung und Digitalisierung anschaulich darzustellen, wird hier zunächst beispielhaft ein typischer Klebprozess in der Automobilproduktion betrachtet, der ohne digitale Technologien durchgeführt wird: Bei diesem traditionellen Fügeprozess tragen die Mitarbeitenden den Klebstoff manuell aus Kartuschen auf und positionieren im Anschluss die zu verklebenden Teile von Hand, wie z.B. ein Fahrzeugdach und eine Seitenwand. Diese Vorgehensweise hat jedoch erhebliche Nachteile: Die Dosierung des Klebstoffs erfolgt oft ohne genaue Kontrolle, was zu ungleichmäßigen Festigkeiten und Dimensionen der Klebverbindungen führt. Dadurch steigt das Risiko teurer Nacharbeiten und Produktionsverzögerungen, die nicht nur Zeit, sondern auch wertvolle Ressourcen kosten. Hier zeigt sich das Potenzial der Automatisierung und Digitalisierung.

Der Einsatz von Automation revolutioniert den Klebprozess, denn automatisierte Dosieranlagen und Roboter tragen Klebstoffe präzise und gleichmäßig auf. Dadurch wird nicht nur die Konsistenz der Klebverbindungen sichergestellt, sondern auch der Materialverbrauch minimiert, was sowohl ökonomische als auch ökologische Vorteile mit sich bringt. Eine entscheidende Rolle spielen hier auch Sensoren, die Umgebungsbedingungen wie Temperatur und Luftfeuchtigkeit kontinuierlich überwachen. Diese wertvollen Daten ermöglichen eine dynamische Anpassung des Klebprozesses in Echtzeit, wodurch die Qualität der Verklebung maximiert wird. Eine genaue Kontrolle dieser Faktoren trägt dazu bei, dass jeder Klebprozess optimal abläuft, was letztlich zu einer höheren Produktqualität führt.

Ein wegweisendes Element ist die Einführung einer standardisierten Kommunikationsstruktur zwischen Maschinen und Systemen durch den offenen Standard OPC UA. Der digitale Datenaustausch in nahezu Echtzeit vereinfacht und verbessert nicht nur den Klebprozess, sondern reduziert auch das Risiko von Produktionsfehlern, da bei erkannten Abweichungen sofort Anpassungen vorgenommen werden können. Der Einsatz von digitalen Zwillingen steigert die Innovationskraft schon während einer virtuellen Planung und Inbetriebnahme erheblich. Diese virtuellen Abbilder des Produktionsprozesses ermöglichen eine detaillierte Konzeption der Prozesse offline am Computer und abseits der realen Maschinen (Offline-Programming).

Eine Qualitätssicherung der Klebverbindungen kann danach durch paralleles Überwachen von realer Anlage mit Sensoren und digitalem Abbild in der Simulation erfolgen. So kann die Konformität in Echtzeit sichergestellt werden, was die Fehlerquote deutlich reduziert und teure Nacharbeiten vermeidet.

Ein weiterer wichtiger Aspekt ist die generische Beschreibung der industriellen Prozesskette. Durch die Entwicklung von allgemeingültigen Datenmodellen und Schnittstellen wird ein geeigneter Rahmen geschaffen, der eine umfassende Vernetzung der beteiligten Komponenten innerhalb der klebtechnischen Prozesse ermöglicht. Die Standardisierung der Kommunikation trägt dazu bei, dass die verschiedenen Komponenten des Systems auch herstellerübergreifend nahtlos zusammenarbeiten können.

Darüber hinaus führen die Methoden zur Optimierung und Qualitätssicherung der Einzelprozesse zu signifikanten Verbesserungen. Sensordaten, die über lokale Funktionsknoten gesammelt und ausgewertet werden, ermöglichen die Selbstkalibrierung von Kleb- und Dosieranlagen.

Letztendlich ist die Kombination von Industrie 4.0 und Klebtechnik der Schlüssel zur Effizienzsteigerung entlang der gesamten Wertschöpfungskette! Assistenzsysteme (Algorithmen und KI), die gesammelte Daten auswerten und die Anwendenden aktiv in der Prozessüberwachung und Fehlervorhersage unterstützen, adressieren die Herausforderungen der Klebtechnik und steigern gleichzeitig die Produktivität. Insgesamt zeigt sich, dass die Digitalisierung nicht nur die Effizienz steigert und Kosten senkt, sondern auch die Produktqualität auf ein neues Niveau hebt.

„Jetzt ist der richtige Zeitpunkt, die Chancen der Digitalisierung zu nutzen und die Zukunft der Klebtechnik aktiv mitzugestalten. Wir sollten diese spannende Entwicklung gemeinsam gestalten und die Branche in ein neues Zeitalter des Klebens führen.“ Frank Mohr, Projektingenieur/DVS®-EWF-European Adhesive Engineer, IFAM Bremen