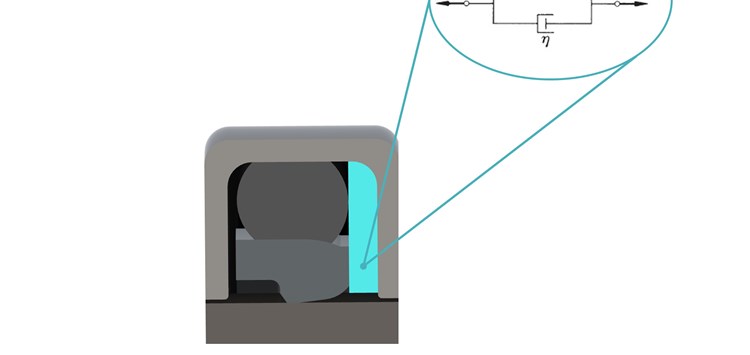

O-Ring vorgespannte Dichtung mit axialem Dämpferelement (Bild: Trelleborg Sealing Solutions Germany GmbH)

31.10.2017 Den Stick Slip-Effekt durch intelligente Werkstoffpaarung vermeiden

Vibrationen und Geräuschbildung minimieren

Neben der immer weiter steigenden Leistungsdichte und der gleichzeitig geforderten konstruktiven Gestaltung in Applikationen (z.B. Leichtbau) ist das Auftreten von Stick-Slip in Reibkontaktstellen mit Dichtungen vor allem bei niedrigen Geschwindigkeiten ein für schwingungssensible Anwendungen kritisches Phänomen. Stick Slip oder Ruckgleiten kann in diesen Anwendungen zu störenden Vibrationen oder Geräuschbildungen führen.

Das Ruckgleiten (Stick Slip) beschreibt den Reibkraftunterschied bei einer Relativbewegung von zumindest zwei zueinander beweglichen Maschinenteilen. Wechselnde Bedingungen der Reibung im Kontaktspalt bedingen das Variieren zwischen Haftreibung und Gleitreibung, was dann zu einem diskontinuierlichen Gleiten führt. Ist dieser Betriebszustand erreicht und wird die relative Geschwindigkeit weiter erhöht, findet keine Veränderung zum Haftreibungsbereich mehr statt und man befindet sich im Bereich der Gleitreibung mit kontinuierlicher Bewegung, vgl. [1]. Das Stick Slip Verhalten speziell in der Betrachtung mit Dicht-elementen tritt also eher bei niedrigen Geschwindigkeiten auf bzw. immer dann, wenn der Übergang von Haft- zu Gleitreibung stattfindet (Bild 1).

Die tribologischen Zustände im Dichtspalt sind beliebig komplex, sodass Randparameter wie Oberflächentexturen in Verbindung mit dem Druckfluid, dem Werkstoff der Dichtung und deren Geometrie unter dem variablen Einfluss von Druck und Temperatur alle in direkter Abhängigkeit untereinander die relevanten Parameter für die Reibung bestimmen. So beeinflusst z.B. die Temperatur einerseits die Ölviskosität andererseits aber auch den Modul des Dichtungswerkstoffes, über die Laufzeit hingegen ändert sich die Gegenlauffläche zusätzlich an den Dichtkontaktstellen. All das hat direkten Einfluss auf das Reibverhalten der Dichtung.