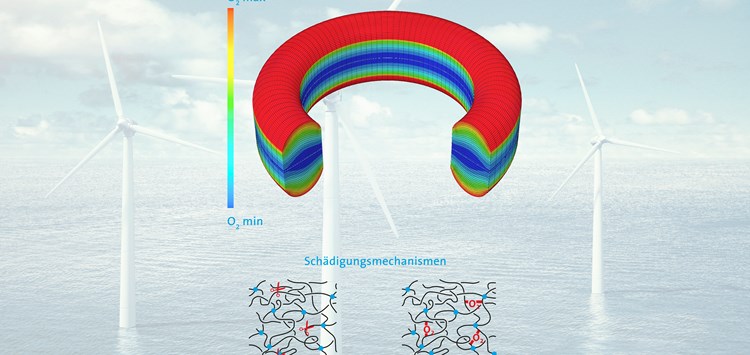

Langzeitprognose (Bild: Freudenberg Sealing Technologies 2020)

27.01.2020 FST/Alterungsprognose

Neue Methode zur Alterungsprognose statischer Dichtungen

Die Methode von Freudenberg Sealing Technologies berücksichtigt Werkstoffveränderungen auf molekularer Ebene und ermöglicht so höhere Zuverlässigkeit bei geringerem Materialeinsatz.

Dichtungen im Anlagenbau müssen eine sehr hohe Lebensdauer aufweisen. Einmal verbaut, etwa um die Verankerung des Turms einer Windkraftanlage auf hoher See gegen eindringendes Salzwasser zu schützen, soll die Dichtung mehr als zwanzig Jahre einwandfrei funktionieren. Die Lebensdauer einer Dichtung wird zum einen durch Setzen oder Dehnen (physische Relaxation) begrenzt. Zum andern verliert der Werkstoff mit der Zeit durch chemische Veränderungen seine Elastizität. Unter Einfluss von Luftsauerstoff oder Ozon sind grundsätzlich zwei Effekte zu beobachten, die die Alterung von Dichtungen beeinflussen: Zum einen können die Polymerketten und -netze unter mechanischer Belastung aufbrechen, zum anderen können durch Oxidationsprozesse zusätzliche Sauerstoffbrücken in dem Netzwerk entstehen. Beide Effekte beeinflussen wichtige dichtungsrelevante Eigenschaften wie Steifigkeit, Kontaktdrücke oder die Fähigkeit, nach Verformung wieder die ursprüngliche Kontur zu erlangen („Verformungsrest“).

Ob ein Werkstoff die Anforderungen für eine bestimmte Anwendung erfüllt, ermitteln Ingenieure i.d.R. durch „Lagerungstests“. Um die temperaturabhängige Alterung vorherzusagen, extrapolieren Ingenieure bislang die Messwerte nach der Arrhenius-Methode. Dies ermöglicht die Durchführung von beschleunigten Alterungstests bei erhöhten Temperaturen. Diese Methode kann zuverlässig funktionieren, wenn die richtigen Prüfparameter gewählt werden. Ansonsten kann die Lebensdauerprognose stark `daneben liegen`. Überprüfen lässt sich die Prognose nur durch Messungen. Es ist nachvollziehbar, dass dies kein zufriedenstellendes Verfahren ist, insbesondere wenn man über sehr lange Prüfzeiten spricht. Daher war eine Verbesserung der Methodik zwingend erforderlich.

Die Ingenieure von Freudenberg verfolgten dabei zwei wesentliche Ansatzpunkte: Zum einen verbesserten sie das Lebensdauermodell deutlich, indem sie chemische Oxidationsgleichungen, also den Sauerstoffangriff auf das Elastomer, mit dem strukturmechanischen Verhalten des Werkstoffes koppelten. Um mit diesem Modell beliebige Geometrien berechnen zu können, wurde es numerisch effizient umgesetzt und in ein kommerzielles Finite-Elemente-Programm implementiert. Dieses ist nun in der Lage, die lokalen Oxidationsprozesse und deren Auswirkung auf das mechanische Werkstoffverhalten zu berechnen.

Gleichzeitig war es aber auch notwendig, die Messmethoden weiterzuentwickeln, mit denen die Parameter für das Werkstoffmodell ermitteln werden – z.B., um die während des Alterungsprozesses verbrauchte Sauerstoffmenge zu bestimmen. Die Sauerstoffmenge ist eine wesentliche Größe, um das Ausmaß des chemischen Angriffs abzuschätzen. Dank der Verbesserung der Messmethoden sowie des Materialmodells und der Anwendbarkeit auf dreidimensionale Bauteile ergibt sich ein präzises Verfahren für die Lebensdauerprognose. Das gemeinsam mit der zentralen Forschung, der Freudenberg Technology Innovation, entwickelte Verfahren wurde zunächst an Werkstoffproben mit unterschiedlichen Durchmessern verifiziert und mittlerweile auch für erste Anwendungen im Bau von Offshore-Windkraftanlagen verwendet. Künftig kann Anwendern im Anlagenbau ein zuverlässiges Mindesthaltbarkeitsdatum auch über sehr lange Zeiträume genannt werden. Eine Bibliothek mit den Modellen für verschiedene Werkstoffe und Bauteil-Geometrien befindet sich derzeit im Aufbau. Parallel wird die Simulation erweitert, sodass auch anwendungsspezifische Zyklen mit wechselnden Temperaturen und mechanischen Lasten berechnet werden können.