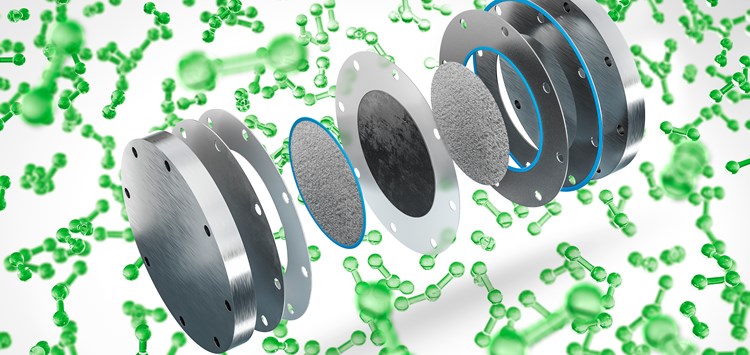

Dichtungen für die PEM-Elektrolyse (Bild: Freudenberg Sealing Technologies)

23.07.2021 Dichtungen für die Wasserstoffproduktion per Elektrolyse

Mit diesen Dichtungen trägt Freudenberg Sealing Technologies zu einer nachhaltigen Wasserstoffproduktion auf Basis von Sonnen- und Windstrom bei. Die Dichtungen sind auf eine automatisierte Produktion ausgelegt und ermöglichen so einen raschen Aufbau großer Produktionskapazitäten.

Bis zum Jahr 2030 könnte die weltweite Produktionskapazität für grünen Wasserstoff auf mehr als 250 Gigawatt steigen, so eine Studie der International Renewable Energie Agency (IRENA). Die dafür benötigten Technologien zur Wasserspaltung mithilfe von Grünstrom – Fachleute sprechen von „Elektrolyse“ – sind weit entwickelt. Vor allem die Membranelektrolyse, die im Prinzip wie eine Brennstoffzelle in umgekehrter Richtung funktioniert, scheint den Expert:innen geeignet, um eine intermittierende Produktion mit stark schwankendem Stromangebot zu betreiben. Doch ähnlich wie bei dem etablierten Verfahren der alkalischen Elektrolyse werden Anlagen für die Polymermembran-Elektrolyse bislang nur in kleinen Stückzahlen gebaut. Erst durch die verstärkten Klimaschutzpläne in China, Europa und den Vereinigten Staaten ist eine Serienproduktion attraktiv geworden. Mittlerweile planen erste Hersteller „Gigafactories“, in denen Elektrolyseure mit einem hohen Automatisierungsgrad zu deutlich geringeren Kosten gebaut werden können.

Ein solches Produktionskonzept benötigt jedoch Komponenten, die von Anfang an auf eine weitgehend automatisierte Montage ausgelegt sind. Das gilt besonders für die Dichtungen, die für die sichere Medientrennung während der Elektrolyse sorgen. Eine Herausforderung ist dabei die Bauteilgröße: Zum Einsatz kommen zum Teil Dichtungen mit einem Durchmesser von bis zu einem Meter. Das erschwert nicht nur die Handhabung, sondern stellt auch hohe Anforderungen an die Einbauqualität, damit die Flächenpressung gleichmäßig ausfällt und die Dichtheit über der Lebensdauer gesichert ist.

Eine Lösung von Freudenberg Sealing Technologies basiert darauf, den Dichtungswerkstoff direkt auf das Funktionsteil aufzuspritzen. Ein vergleichbares Verfahren wendet man bereits für die Produktion von Gasdiffusionslagen in Brennstoffzellen an. Alternativ kann die Dichtung auf einen speziellen Träger ausgebracht oder in diesen eingelegt werden, der dann wiederum gut zu transportieren und zu verbauen ist. Im Prinzip steht man vor ähnlichen Herausforderungen wie bei der Abdichtung großer Batteriegehäuse in Elektrofahrzeugen. Auch im Umgang mit Wasserstoff hat Freudenberg durch die Arbeit an Brennstoffzellenkomponenten mehr als 20 Jahre Erfahrung gesammelt. Mittlerweile entwickelt das Unternehmen in seinem Münchner Entwicklungszentrum komplette Brennstoffzellensysteme für den Einsatz in Nutzfahrzeugen und Schiffen.

Eine Patentlösung, unabhängig von der Bauform des Elektrolyseurs, gibt es aktuell noch nicht. Deshalb bietet Freudenberg seinen Kunden immer eine individuelle Dichtungsentwicklung für seine spezifische Anlage an. Dafür wurden Materialien entwickelt, die eine sehr geringe Durchlässigkeit (Permeation) für Wasserstoff aufweisen. Dazu gehören spezielle Kautschuke auf Basis von EPDM oder FKM. Umfangreiche Tests der verwendeten Werkstoffe gegenüber aggressiven Medienkombinationen in der Elektrolyse sind gestartet. Für die Polymermembran-Elektrolyse stehen bereits Materialien zur Verfügung, die eine lange Lebensdauer von mehr 50.000 Betriebsstunden versprechen. Ist die kundenspezifische Lösung einmal gefunden, kann diese weltweit standardisiert in den Werken des Unternehmens in hohen Stückzahlen produziert werden.