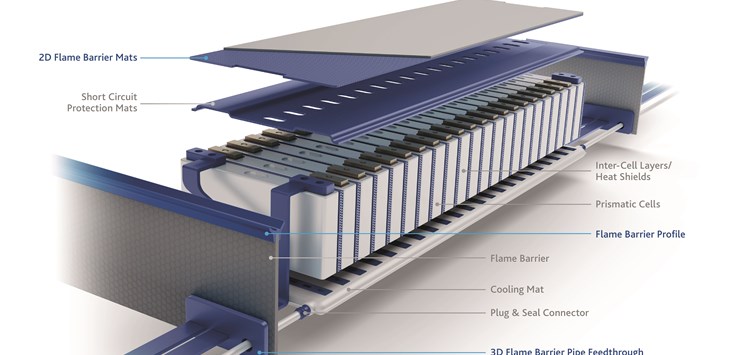

Flammschutzkonzept für ein Cell-Stack (Bild: Freudenberg Sealing Technologies)

18.11.2025 Wenn es Bauteilen zu heiß wird

Herausforderungen, Lösungen, Praxistipps

Das Thermomanagementsystem zählt zu den Schlüsseltechnologien der Elektromobilität, denn nur bei optimalen Betriebstemperaturen können Batterie, Leistungselektronik und Antriebskomponenten ihre volle Effizienz entfalten.

Gleichzeitig stellt jede aktive Temperiermaßnahme einen zusätzlichen Energiebedarf dar, der sich direkt auf die verfügbare Reichweite auswirkt. Das System bewegt sich damit in einem technischen Spannungsfeld: Es muss die Voraussetzungen für optimale Performance schaffen, ohne selbst zum nennenswerten Energieverbraucher zu werden. Eine präzise abgestimmte Auslegung kann diesen Zielkonflikt entschärfen und sich als strategischer Vorteil im Wettbewerb um Effizienz und Reichweite erweisen.

Neben der Optimierung des Designs, der Medienströmungen und Wärmepfade ist die Auswahl der Materialien von entscheidender Bedeutung. Dies wird größtenteils durch den richtigen Einsatz von thermisch leitenden und isolierenden Materialien erreicht: Isolierende Werkstoffe blockieren gezielt Wärmepfade, wärmeleitende Materialien ermöglichen verlustarme Energieübertragung. Das erfordert durchdachte Lösungen auf Komponentenebene. Beispiele sind unsere DIAvent®-Druckausgleichselemente für Batteriesysteme, die beim thermischen Durchgehen große und energiereiche Gasmengen sicher ableiten und Propagation verhindern. Zellzwischenelemente verlangsamen Zellalterung , begrenzen kontrolliert das „Swelling & Breathing“ und verhindern Propagation. Unsere Bus-Bar-Ummantelungen sind wärmeleitend sowie ölabdichtend. Sie schützen elektrische Leiter bei thermischen Ereignissen und ermöglichen eine kontrollierte und sichere Abschaltung.

Ein strukturiertes Vorgehen mit klarer Zieldefinition, funktionsbasiertem Designansatz, Einsatz von Simulationen, einem frühen Aufbau von Mustern und interdisziplinärer Zusammenarbeit ist also essenziell für ein effektives Themomanagement. Produktentwicklung ist Teamarbeit! – Je früher Material-, Prozess- und Testentwicklung eingebunden werden, desto erfolgreicher die Entwicklung. Wir setzen hierzu eine Vielzahl von unterschiedlich spezialisierten Expert:innen ein, die gemeinsam Produkte entwickeln, die die Verwendung von elektrischen Antriebssystemen effizient und sicher machen.

„Effizientes Thermomanagement ist Teamwork und braucht die breite Expertise der unterschiedlichsten Expert:innen.“ Dr. Ing. Tim Leichner, Director – Product Pre-Development, Freudenberg Sealing Technologies