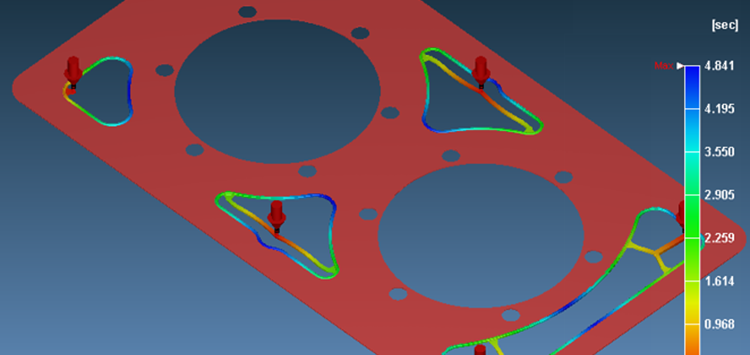

Simulation von Lufteinschlüssen (rote Pfeile) (Bild: Klöckner DESMA Elastomertechnik GmbH)

15.06.2020 Höheres Simulationslevel

Die ganzheitlich betrachtete Fließsimulation spart mehr Zeit, Kosten und erschließt kontinuierlich Wettbewerbsvorteile

In Zeiten von stetig sinkenden Entwicklungszeiten und der schnelleren Bereitstellung von Musterartikeln stehen immer mehr Gummiverarbeiter vor großen Herausforderungen. Die Fließsimulation ist dabei ein bewährtes Mittel. Ein neuer Ansatz hebt allerdings diese Technik durch Datenintegration und Vernetzung auf eine neue Ebene.

Mit Fließsimulationen werden bereits während der Konstruktionsphase wichtige Erkenntnisse gesammelt und die Nacharbeiten an einem Versuchswerkzeug verringert. Füllsimulationen geben schon vor Konstruktionsbeginn Aufschluss über das Fließverhalten der Materialmischung, welches durch die Artikelgeometrie und den geplanten Anguss maßgeblich beeinflusst wird. Ebenfalls bieten sie eine hilfreiche Grundlage bei Bauteilen mit komplexer Materialbeschaffung, die gleichzeitig aus mehreren Komponenten bestehen und somit diverse Anforderungen erfüllen müssen.

Das ist nicht neu und es gibt inzwischen viele Systeme auf dem Markt. Bei der neuen Inhouse-Fließsimulation von DESMA stand deshalb auch mehr die Frage im Mittelpunkt, wie man ein solches System durch eine ganzheitliche Betrachtungsweise – der Wertschöpfungskette von der Entwicklung bis zur Produktion folgend – effizienter machen kann. Eine Antwort liegt in den verfügbaren Daten, denn „SmartFlow“ umfasst die bereits vorhandenen Daten und Parameter, die das Unternehmen als Turnkey-Lieferant mitbringt.