Als erstes stirbt die Dichtung und dann die Maschine – Getriebeschaden nach Dichtungsversagen (Bild: Helmut Winkler)

18.03.2019 Umdenken bei der Instandhaltung

Hausgemachte Fehler vermeiden und Innovationen konsequent nutzen

Die leider immer noch anzutreffende Sicht des Einkaufs, dass Dichtungen C-Teile sind, sieht aus Instandhaltungssicht schnell anders aus, wenn das Risiko- und Kostenpotenzial eines Dichtungsschadens als Bewertungsbasis herangezogen wird. Dichtungsschäden sind oft hausgemacht und verursachen hohe Folgekosten (Bild1). Und neue Dichtungsentwicklungen bringen nur dann die erhofften Verbesserungen, wenn ein Umdenken stattfindet.

Fehlerkette

C-Artikel sind ein Synonym für Komponenten, die meist standardisiert – also genormt – sind und einen niedrigen Einzelpreis haben. Sie haben ein beachtliches wirtschaftliches und logistisches Rationalisierungspotenzial. Das gilt für die Beschaffung, für die Bewirtschaftung, Bevorratung und Bereitstellung. Eine Annahme, die für Dichtungen durchaus zutreffen kann, sich aber in der Praxis oftmals als grober Denkfehler herausstellt.

Eine weitere Schwachstelle ist die Werkstoffbezeichnung für die Dichtung. Hierfür werden die Kurzzeichen der ASTM oder DIN, wie z.B. NBR, genutzt. Elastomere sind, wie andere Kunststoffe auch, Mischprodukte. Sie bestehen aus einer Polymerbasis mit einer ganzen Reihe von Zusätzen, auch Additive genannt genannt. Jeder Dichtungshersteller hat dabei seine spezielle Rezeptur, sodass es eigentlich logisch ist, dass z.B. eine NBR-Dichtung des Herstellers A nicht ohne Überprüfung durch eine NBR-Dichtung des Herstellers B ersetzt werden kann (Bild 2). Für die Instandhaltung ist die Maschinendokumentation ein wichtiges Arbeitsmittel. Diese beinhaltet i.d.R. auch eine Ersatzteilliste und Wartungsvorgaben. Man sollte davon ausgehen können, dass, wenn Dichtungen als Ersatzteil angeführt werden, die Angaben nicht zu Unsicherheit führen. Das ist leider nicht immer der Fall. Oft wird verschwiegen, wer der Lieferant für das empfohlene Ersatzteil ist und welche genaue Herstellerbezeichnung es haben muss.

Die Duplikation des Fehlers

Auch Instandhalter gehen den Weg des geringsten Widerstandes. Sie holen sich aus dem Ersatzteillager eine NBR-Dichtung mit der Abmessung x y, ohne zu wissen, welche Dichtungseigenschaften die Anwendung erfordert und welche spezifischen Eigenschaften die im Lager vorhandene Dichtung hat. Die einzigen Kriterien, an denen man sich orientiert, sind Werkstoffbezeichnung und Abmessungen. Das nächste Dichtungsversagen ist so vorprogrammiert. Aber selbst dann, wenn bei der Dichtungsauswahl alles korrekt abläuft, ist es noch lange nicht gesagt, dass eine Reparatur erfolgreich sein wird. Hierfür gibt es mehrere Gründe. Zum einen wird i.d.R. bei einem Schaden keine aussagekräftige Schadensanalyse durchgeführt. Viele Einflussparameter können ein Dichtungsleben verkürzen. So u.a. die Einsatztemperatur, die Wechselwirkungen mit Medien, Oberflächenrauheit der Dichtungs-Montageflächen – um nur einige hier anzuführen. Ursachen können aber auch simple Montagefehler sein oder dass überlagerte bzw. falsch eingelagerte Dichtungen eingesetzt werden. Nur wer die tatsächliche Schadensursache erfasst, hat die Möglichkeit, eine nachhaltigere Lösung im Reparaturfalle zu erreichen.

Neue Dichtungswerkstoffe

Auch bei Polymeren können Ermüdungsbrüche auftreten, es besteht dann die Gefahr, dass die Teile schon unterhalb der rechnerischen Belastungsgrenze versagen. Ursache hierfür sind Mikrorisse. Erreichen diese eine überkritische Länge, ist das Versagen vorprogrammiert. Neue Entwicklungen bieten interessante Ansätze, die Instandhalter immer im Blick haben sollten. Im Verbundvorhaben OSIRIS wurden z.B. selbstreparierende Elastomere entwickelt, bei denen der Selbstheilungsprozess dem von milchsaftführenden Pflanzen ähnlich, wie z.B. der Birkenfeige, nachgebaut wurde. Durch Ausheilung oder Verfestigung der Risse bzw. der Rissspitzen wird das Risswachstum unterbunden oder zumindest deutlich verlangsamt. Der Selbstheilungseffekt konnte zwischenzeitlich bei einer selbstreparierenden Auspuffhängung nachgewiesen werden.

Ein weiteres Beispiel ist der biobasierte EPDM-Kautschuk (Ethylen-Propylen-Dien-Monomer) Keltan Eco von Lanxess. Hier ist der Basiswerkstoff der Ethylenzucker des Zuckerrohrs und das Bio-EPDM hat Materialeigenschaften, die mit denen des „herkömmlichen“ EPDM vergleichbar sind.

Industrie 4.0 und Dichtungen

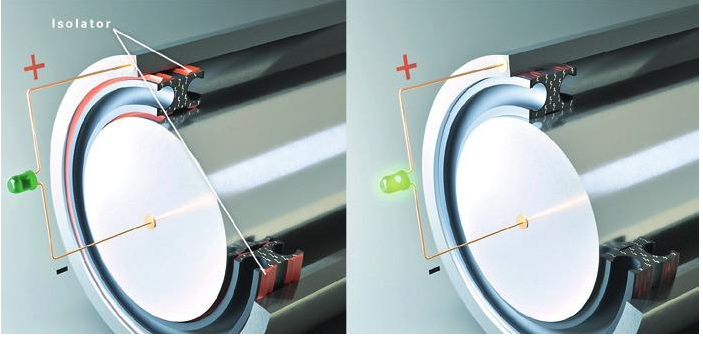

Der Trend scheint unaufhaltsam. Software und Co. erobern alle Bereiche der Industrie. Doch was heißt das für die Dichtungstechnik? Ein interessantes Beispiel dafür, wie sich Dichtungshersteller auf Industrie 4.0 einstellen, ist eine Entwicklung der Freudenberg Sealing Technologies GmbH & Co. KG. Die Funktionsweise lässt sich an einem Beispiel exemplarisch darstellen (Bild 3): Für die Sandwichdichtung werden zwei Elastomere mit unterschiedlicher elektrischer Leitfähigkeit verwendet. Werkstoff für Dichtlippe und Dichtungsschulter ist ein isolierendes (klassisches) Elastomer. Für den Innenteil der Dichtung wird ein modifiziertes leitfähiges Elastomer verwendet. Verbindet man nun die Stange und die Gehäusewand mit einer Leitung, so kann der Strom zur Messgröße werden. Verschleißt die Dichtlippe, kommt das leitfähige Grundmaterial zum Vorschein, es schließt sich der Stromkreis zwischen Stange und Gehäuse und eine LED zeigt an, dass die zulässige Abnutzungsgrenze erreicht wurde. Mit einer intelligenten Dichtung kann der komplette Abnutzungsvorrat einer Dichtung genutzt, die Reparaturzeit kann vorausschauend bestimmt und Folgekosten durch Leckage können vermieden werden.

„Intelligente Dichtungen“ werden in naher Zukunft in ausgewählten Anwendungen gewiss eine Rolle spielen. Ob sich diese Entwicklungen auch in der Breite durchsetzen, hängt im Wesentlichem davon ab, welchen Nutzen sie für den Anwender bringen. Das oft benutzte Bewertungskriterium Einkaufspreis ist hier fehl am Platz. Ob der Einsatz einer smarten Dichtung sinnvoll ist, muss anhand von Kriterien wie Maschinenverfügbarkeit, Instandsetzungskosten, Produktionsausfallkosten, Arbeitssicherheit, Umweltrisiko und ähnlichen Faktoren entschieden werden.

Der Ruf nach selbstschmierenden Dichtungen

PTFE-Dichtungen haben eine exzellente Temperaturbeständigkeit, eine sehr gute Chemikalienbeständigkeit und sie sind selbstschmierend. Eigentlich der ideale Dichtungswerkstoff, wäre da nicht der Preis. Für alle anderen Dichtungswerkstoffe braucht man bei dynamischen Anwendungen einen Schmierstoff. Dabei ist die Schmierstoffapplikation ein nicht zu unterschätzender Nachteil der traditionellen Schmierung. Alle Montagefehler wirken sich zum Teil dramatisch auf die Lebensdauer einer Dichtung aus (Bild 4).

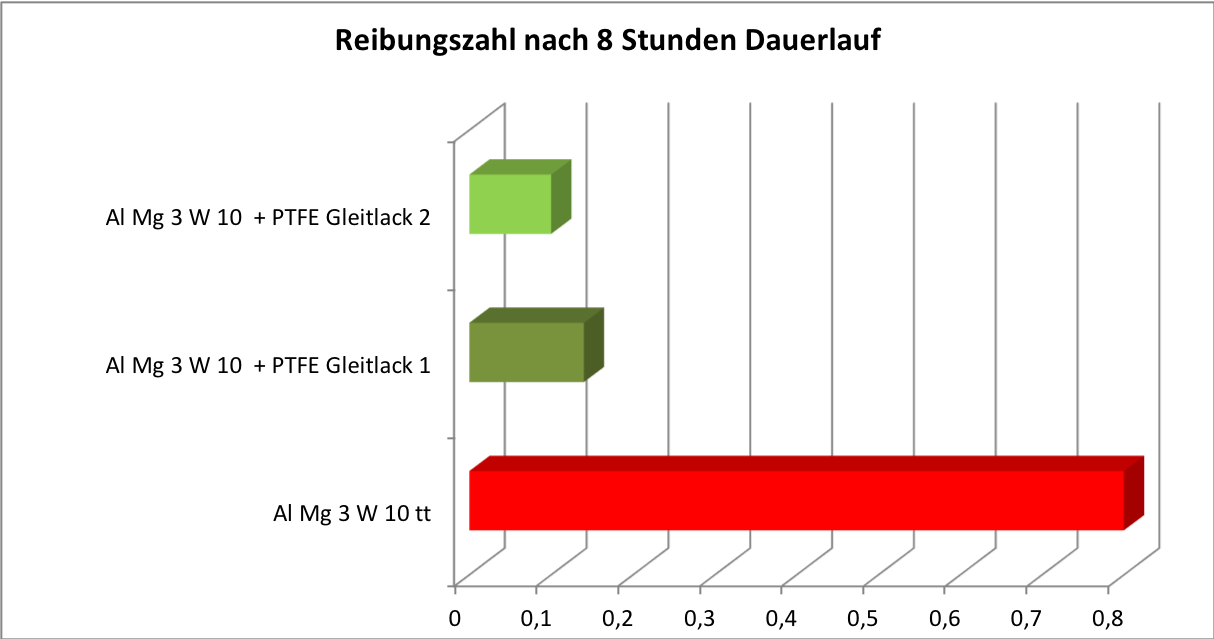

Ein interessanter Ansatz in Richtung selbstschmierende Dichtungen ist die Gleitlackbeschichtung. Mit einer solchen Lösung lassen sich nicht nur teure Montagefehler vermeiden. Die Gleitlackschicht ist auch Betriebsschmierstoff. Sie kann in Bezug auf Wechselwirkungen eine Barriere bei traditioneller Schmierung sein und die Einlagerungsproblematik im Ersatzteillager entschärfen. Lösungsansätze in Richtung selbstschmierende Dichtung sind also vorhanden. Dass gleitlackbeschichtete Dichtungen einen etwas höheren Preis haben, darf in Zukunft kein Hinderungsgrund für ihren Einsatz mehr sein.

Fazit

Die Instandhaltung muss sich einerseits aus der einkaufsgetriebenen preislichen Fokussierung beim Austausch von Dichtungen lösen. Andererseits lohnt es sich, die Entwicklungen in der Dichtungstechnik konsequent zu kennen, zu prüfen und zu nutzen. So kann die Instandhaltung einen deutlich höheren Beitrag zur Wirtschaftlichkeit eines Unternehmens leisten als mit einer Vorgehensweise nach Schema F, die noch dazu zu oft fehlerbehaftet ist.

Fakten für Instandhalter

• Neue Werkstoffe, intelligente Dichtungen und Beschichtungen sind nur einige Beispiele, um die Instandhaltung von Dichtungen effizienter zu gestalten – entscheidend ist es, neue Entwicklungen zu kennen und mit Blick auf die Aufgabenstellungen zu bewerten

Fakten für Einkäufer

• Die reine Dichtungsauswahl über den Preis verhindert heute viele innovative Lösungen und führt letztendlich in Unternehmen zu höheren Kosten und/ oder Risiken

Bild 1: Quizfrage: Welcher Werkstoff, welcher Hersteller, welches Herstelldatum, welche Abmessungen? (Bild: Helmut Winkler)

Bild 2: Sandwichdichtung für Industrie 4.0

(Bild: Freudenberg Sealing Technologies GmbH & Co KG)

Bild 3: Einfluss einer Gleitlackbeschichtung auf das Reibungsverhalten der Materialpaarung NBR/

Aluminium (Bild: Helmut Winkler)