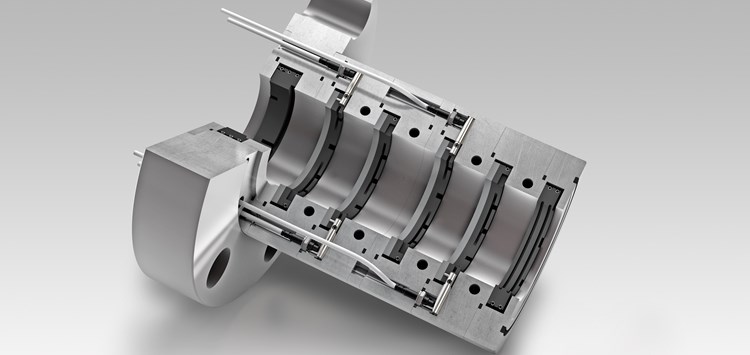

Smart-Packing mit integrierter Verschleißmessung (Bild: STASSKOL GmbH)

18.03.2019 Trends bei dynamischen Dichtsystemen

Lösungen, Entwicklungen, Forderungen

Diese Dichtungen spielen für die Lösung aktueller und zukünftiger Aufgabenstellungen quer durch alle Branchen eine zentrale Rolle. „Intelligenz“ ist dabei auf mehreren Ebenen nötig. Teils wird sie heute schon genutzt und realisiert. Teils wird ihre Nutzung angemahnt.

Eine zentrale Fragestellung ist es heute, den optimalen Austauschzeitpunkt für eine Dichtung zu kennen und damit die Maschinenverfügbarkeit und den Schutz für die Umwelt zu steigern und Kosten zu senken. Dies lässt sich gut an Kolbenkompressoren aufzeigen. Hier werden meist Dichtelemente aus Polytetrafluorethylen (PTFE) und Polyetheretherketon (PEEK) eingesetzt. Handelt es sich um eine nicht geschmierte Maschine, also einen Trockenläufer, so enthalten die verwendeten Werkstoffe eine optimierte Füllstoffrezeptur zur Sicherstellung selbstschmierender Eigenschaften. Die Lebensdauer der Dichtelemente bestimmt oftmals die maximal erreichbare Laufzeit bis zur nächsten Revision des Verdichters. Bei der Verdichtung von Prozessgasen in großchemischen Anlagen kann diese Lebensdauer mit der Gaszusammensetzung, den Prozessbedingungen sowie eventuell vorhandenen Verunreinigungen zusammenhängen und starken Schwankungen unterliegen.

Mit dem System „Smart-Packing“ wurde deshalb erstmals eine Kolbenstangendichtung mit integrierter Verschleißmessung entwickelt. Über Wirbelstromsensoren werden die Positionen der Dichtelemente überwacht, welche bei Verschleiß in Richtung der Kolbenstange wandern. Die Messwerte der Sensoren werden an die Anlagensteuerung übermittelt, die Verschleißwerte der einzelnen Dichtringe errechnet und grafisch dargestellt. Dadurch wird eine ständige Zustandskontrolle des Systems ermöglicht. Dies bietet, besonders bei kritischen Anlagen ohne redundante Maschinenkapazitäten und bei schwankenden Prozessbedingungen, einen extremen Vorteil. Maximal erreichbare Laufzeiten werden vorhersehbar, routinemäßige Überholungen können im Voraus geplant und punktgenau bei Erreichen des Maximalverschleißes durchgeführt werden. So werden unvorhergesehene Ausfallzeiten vermieden, Stillstandszeiten während der Revision werden auf ein Minimum reduziert und die Verfügbarkeit der Anlage wird maximiert.

„Intelligente dynamische Dichtsysteme werden einen großen Beitrag zur optimalen Anlagenverfügbarkkeit leisten.“ Dr. Marc Langela, Leiter Material und Produktentwicklung, STASSKOL GmbH