3D-Inline-Inspektionssystem Predator 3DTM (Bild: Coherix Europe GmbH)

16.09.2019 Tendenz zur 3D-Inline-Inspektion von Kleb- und Dichtstoffraupen

Technologievergleich von Inspektionslösungen für Strukturklebungen und Flüssigdichtungen in der Automobilindustrie

Von der Qualität von Kleb- und Dichtstoffraupen können Funktion und Sicherheit von Fahrzeugen abhängen. Mit 3D-Inline-Inspektionssystemen kann man diese wirtschaftlich und sicher überprüfen

Im Karosserie- und Chassisbereich gewinnt Aluminium an Bedeutung, da die Hersteller die Kraftstoffeffizienz ihrer Fahrzeuge verbessern wollen, ohne dass die Integrität oder Leistung des Fahrzeugs zu sehr beeinträchtigt wird. Dünnwandige Aluminiumbauteile sind aber nur schwer zu schweißen, ganz zu schweigen von der Verbindung zweier unterschiedlicher Materialien wie Aluminium und Stahl. Deshalb nimmt der Anteil von strukturellen Klebverbindungen als Fügetechnik in der Automobilbranche stetig zu. Und dabei gilt es sicherzustellen, dass die richtige Menge Strukturkleber an den richtigen Stellen aufgetragen wird, denn das ist entscheidend für die Steifigkeit der Fahrzeugkarosserie.

In der Antriebsstrang- und Fahrzeug-Endmontage wird eine beträchtliche Menge an In-situ Flüssigdichtungen – Formed-In-Place-Gaskets (FIPG) – aufgebracht, um die gewünschte Dichtungsleistung sicherzustellen. Weder „zu viel“ noch „zu wenig“ ist hier akzeptabel. Moderne Dosieranlagen sind typischerweise mit Durchfluss- oder Dosiermessgeräten ausgestattet, um das Gesamtvolumen des aufgetragenen Materials zu messen. Diese Methode sagt jedoch nichts darüber aus, wieviel Material wo genau aufgebracht wird. Und angesichts der Dynamik des Dosierprozesses, ausgelöst durch Viskositäts- und Temperaturschwankungen, ggf. durch Blasen, die durch den Fasswechsel eingebracht werden, usw. ist eine direktere Inline-Inspektionstechnologie (Bild 1) für die Kleb- und Dichtstoffdosierung erforderlich.

2D oder 3D?

Aufgrund der kurzen Zykluszeiten und der gelartigen Beschaffenheit der Raupen ist die berührungslose optische Inline-Inspektion die am besten geeignete Lösung für eine zuverlässige Qualitätskontrolle des Dosierprozesses. Im Allgemeinen gibt es zwei Hauptkategorien von Inline-Lösungen für die optische Inspektion von Kleb- und Dichtstoffraupen: 2D und 3D.

2D-Systeme basieren auf Kontrasten (d.h. Farb- oder Intensitätsunterschieden) in Bildern, die zur Lokalisierung und Messung der Raupen aufgenommen wurden. Bei diesem Verfahren gibt es mehrere limitierende Faktoren:

• 2D-Kamerasysteme liefern – wie der Name schon sagt – nur 2D-Informationen, d.h. z.B. zur Raupenbreite. Sie können kein Querschnittsprofil aufnehmen, welches aber für die Bewertung der Belastbarkeit einer strukturellen Klebnaht und der Dichtungsleistung von FIPGs entscheidend ist.

• Die Leistung von 2D-Lösungen wird stark durch die Teilefarbe und durch die Umgebungsbeleuchtung beeinflusst. Hohe Pseudofehlerraten sind bei 2D-Lösungen in realen Produktionsumgebungen üblich. Es können auch Schlechtteile übersehen werden, wenn z.B. die Dispensierdüse zu nah an der Teileoberfläche arbeitet oder diese gar streift. Dadurch wird nur unzureichend Materialvolumen aufgetragen, was das 2D-Kamerasystem aber nicht erkennt. Dies geschieht häufig, wenn das Bauteil während des Auftragsprozesses vibriert oder das Roboterprogramm nicht vollständig optimiert ist.

Ein oder mehrere Laser?

Angesichts dieser Einschränkungen zeichnet sich ein deutlicher Trend zu 3D-Systemen für die Inline-Inspektion von Kleb- und Dichtstoffraupen in der Automobilindustrie ab. Es gibt eine Vielfalt an 3D-Sensortechnologien, wie z.B. Lasertriangulation, Stereovision, strukturierte Beleuchtung, laufzeitbasierte Verfahren und Laserinterferometrie. Angesichts der hohen Geschwindigkeitsanforderungen an die Bildgebung ist die Lasertriangulation die Technologie der Wahl für die Inline-Inspektion von Kleb- und Dichtstoffraupen. Der weit verbreitete und universell einsetzbare Einzel-Laserlinien-Sensor ist jedoch aufgrund der beliebigen Dosierrichtung und des begrenzten Platzes um die Dosierdüse nicht ausreichend für diese Anwendung. Eine Option ist die Implementierung eines Servomotors für den Laserlinien-Sensor, um einer beliebigen Dosierrichtung zu folgen. In modernen Dosierprozessen werden jedoch häufig Bahngeschwindigkeiten von 400 bis 1.000 mm/s gefahren, um eine hohe Produktivität zu erreichen. Bei diesen hohen Geschwindigkeiten ist es sehr schwierig, mit einem Einzellinienlaser mit Servomotor jeder Änderung der Dosierrichtung präzise und ohne Zeitverzögerung zu folgen.

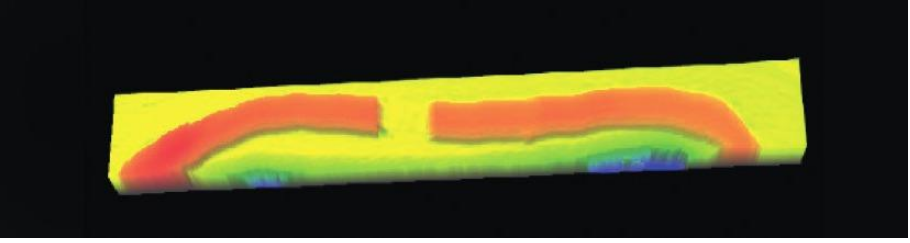

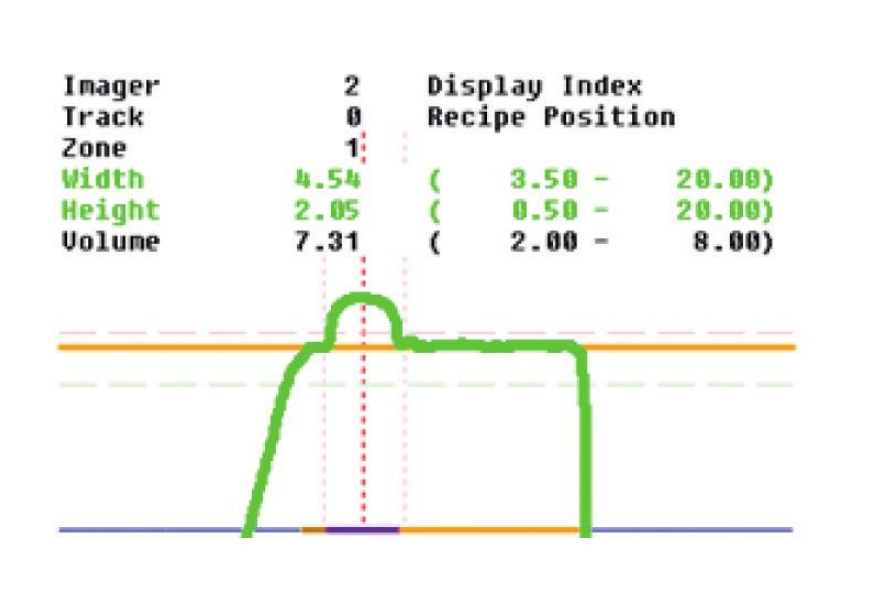

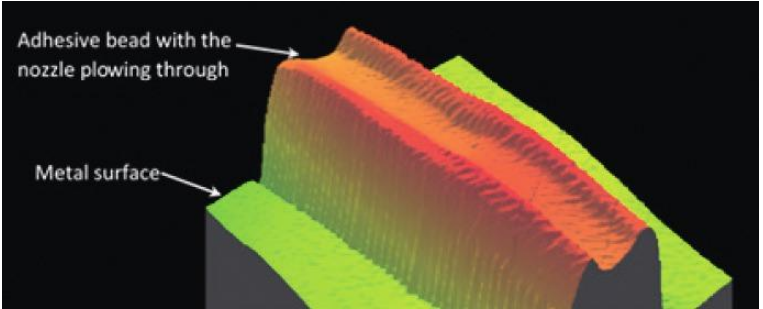

Die andere Option ist das 3D-Inline-Inspektionssystem mit mehreren Laserlinien (Bild 2), die um die Dispenserdüse herum stationär angeordnet sind. Dieses Sensordesign erlaubt eine vollständige Inspektion der Raupe ohne „blinde Ecken“ für jede beliebige Dosierrichtung und damit auch einen Paradigmenwechsel in der Industrie. Durch die Möglichkeit der sofortigen 3D-Visualisierung und Inspektion während des Auftragsprozesses, sind z.B. Produktentwickler in der Lage, Kleb- und Dichtstoffraupen in einer Weise zu spezifizieren, die in direktem Zusammenhang mit deren Funktionalität steht. Und die Fertigungstechnik kann durch diese Inspektionstechnologie die kostenintensiven Dosierprozesse besser steuern und optimieren.

Systemunterschiede am Beispiel

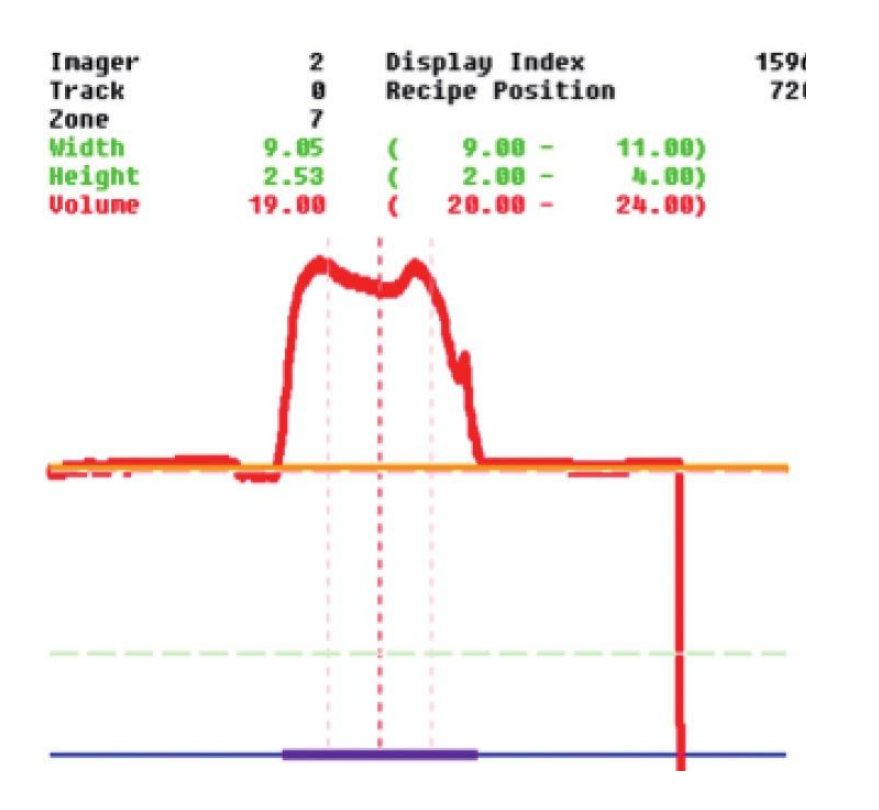

Im Produktionsbetrieb kommt es in bestimmten Situationen vor, dass die Dispenserdüse aufgrund von Abweichungen in der Bauteilpositionierung durch die Klebraupe „pflügt“ (Bild 3), wodurch in dieser eine Furche entsteht. Dies kann zu einer unzureichenden Benetzung der Klebstelle und damit verbunden zu einer zu geringen Karosseriesteifigkeit (Sicherheit) in diesem Bereich führen. Im konkreten Fall würde jedoch ein 2D-Kamerasystem über den üblichen Parameter Breitentoleranz das betroffene Bauteil nicht ausschleusen, ebenso wenig wie über die Höhentoleranz. Durch die Aussagekraft vollständiger 3D-Daten der Klebraupe kann der Toleranzparameter Momentanvolumen als eine weitere Sicherheitsstufe eingesetzt werden, um dieses Teil korrekt auszuschleusen. Dem Anwender bleiben so ein potenzielles Qualitätsproblem und die damit verbundenen hohen Kosten erspart.

Weitere Aspekte, die für die Inline-3D-Technologie zur Inspektion von Kleb- und Dichtstoffraupen sprechen, sind der minimale Platzbedarf für die Montage und Implementierung in der Produktionslinie, die Kompatibilität mit verschiedenen Robotertypen und Dosiersystemen, die minimale zusätzliche Komplexität in der Roboterprogrammierung, die automatische Anpassung an unterschiedliche Robotergeschwindigkeiten, die Eignung für hohe Dosiergeschwindigkeiten, Robustheit, Rückverfolgbarkeit sowie die einfache Einrichtung und Anwendung. Die 3D-Inline-Inspektionstechnologie hat sich unter diesen Aspekten im praktischen Einsatz in der Automobil- und Zulieferindustrie weltweit bewährt.

Fakten für Einkäufer

• Die Visualisierung während des Applizierens erlaubt eine effiziente Steuerung von Dosierprozessen und minimiert Fehlteile

Fakten für Qualitätsmanager

• 3D-Inline-Inspektionssysteme mit mehreren Laserlinien erlauben eine vollständige Inspektion

Bild 1: Die 3D-Inline-Inspektion von Kleb- und Dichtstoffraupen ermöglicht einen Paradigmenwechsel in der Industrie (Bild: Coherix Europe GmbH)

Bild 2: Dispenserdüse „pflügt“, z.B. aufgrund von Abweichungen in der Bauteilpositionierung, durch die Klebraupe, wodurch in dieser eine Furche entsteht (Bild: Coherix Europe GmbH)