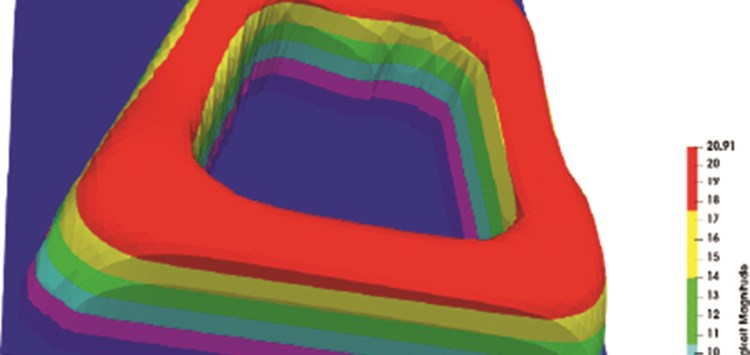

Simulationsergebnisse nach der Korrektur mit besserer Strömungsdynamik (Bild: IANUS Simulation GmbH)

06.05.2020 Silikon-Profile effizienter herstellen

Digitaler Zwilling zur effizienten Auslegung von Werkzeugen

Silikonprofile werden in vielen Varianten und Bereichen eingesetzt. Die Werkzeuge für ihre Produktion optimal auszulegen, war bisher aufwändig. Ein neues Simulationskonzept bietet hier einen interessanten Ansatz.

In einem gemeinsamen Projekt haben die M+S Silicon GmbH & Co. KG und die IANUS Simulation GmbH hochkomplexe Vorgänge bei der Auslegung von Silikonprozessen vollumfänglich digitalisiert. Damit wird der Grundstein für echte digitale Zwillinge im Werkzeugbau für Silikonprofile gesetzt. Die Werkzeugauslegung erfolgt mit dem System effizienter und führt zu stark reduzierten Produktionskosten und kürzeren Lieferzeiten.

Die Verarbeitung von Silikonkautschuk erfordert viel Expertise im Umgang mit dem Material. Anders als in der Verarbeitung der meisten organischen Kautschuke und thermoplastischer Kunststoffen basiert die Silikonverarbeitung oftmals auf einem spezifischen betriebsinternen Erfahrungsschatz. Besonders in der Auslegung von Werkzeugen kommen komplexe Materialeigenschaften zum Tragen, die für eine exakte (digitale) Auslegung zwangsläufig berücksichtigt werden müssen.

Ohne Simulation wird das Werkzeug unter Berücksichtigung der Rahmenbedingungen (u.a. Geometrie, Toleranzen und Material) sowie aus dem Erfahrungsschatz der Werkzeugauslegung aus der Vergangenheit konstruiert. Mit der Erst-Konstruktion wird dann ein erster „Abdruck“ an der Extrusionsmaschine hergestellt, die Funktionsmaße werden vermessen und anschließend beurteilt. Die Anzahl und der Aufwand der zu durchlaufenden Korrekturschleifen werden durch die Komplexität der Profilgeometrie bestimmt. So werden i.d.R. drei bis sechs Iterationsschleifen benötigt. Jede davon bedeutet einen vermeidbaren Verbrauch an Ressourcen: Material- und Gefahrstoffverbräuche, energiereiche Maschinenstunden und Bindung von Personalkapazitäten.