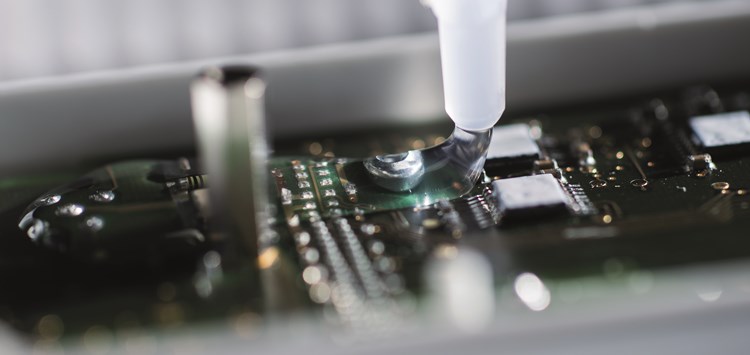

(Bild: dannywandelt)

16.09.2019 Prozesssicher dosieren – auch eine Frage des richtigen Netzwerkes

Impulse des 2. ISGATEC Dosierforums

Das effektive Dosieren einer immer größeren Anzahl an Dichtungs-, Verguss- und Spezialmaterialien wie Wärmeleitpasten und Klebstoffen wird heute einerseits beherrscht. Andererseits sind solche Projekte in der Praxis immer mit großen Herausforderungen verbunden, wenn sie nicht ganzheitlich mit viel Know-how realisiert werden. Das verdeutlichten auch die Impulse des 2. ISGATEC Dosierforums am

21. und 22.05.2019.

In vielen aktuellen Trends und Entwicklungen spielt das prozesssichere Dosieren der unterschiedlichsten Materialien eine zentrale Rolle, damit die Produkte lange funktionieren und auch den z.T. wachsenden Sicherheitsanforderungen genügen. Parallel dazu betreten immer noch viele Konstrukteure und Entwickler bei diesen Technologien Neuland. Es fehlen jahrzehntelange Erfahrungen und Know-how, auf die bzw. das man schnell zurückgreifen kann. Das wirkt sich – auch bedingt durch neuartige Vorgehensweisen seitens junger Ingenieure in der Produktentwicklung – schnell in Projekten aus. So ist es heute durchaus üblich, dass ein Lastenheft erst kurz vor der Serienfertigung steht. Gestiegen ist auch die Geschwindigkeit, in der aktuelle Trends Lösungen fordern. Denn das prozesssichere Dosieren von Dicht- und Klebstoffen, Vergussmaterialien, Wärmeleitpasten etc. spielt bei der Realisierung von neuen Fahrzeugkonzepten sowie neuen elektronischen und digitalen Produkten eine immer größere Rolle. Dynamische Marktanforderungen geben die Taktgeschwindigkeit vor und „neue“ Dicht- und Klebtechnologien liefern die Lösungen. Wie immer gibt es bei solchen Entwicklungen Licht- und Schattenseiten und damit für Anwender gute und schlechte Nachrichten. Die guten zuerst – die Materialien, ein anleitendes Normenwerk, ausgefeilte Technik auf allen Prozessebenen, viel Know-how und Lösungspartner sind vorhanden. Das führt direkt zur schlechten Nachricht: Es gibt keine Lösungen von der Stange, d.h. hinsichtlich der Anforderungen, zu erfüllende Normen, des Automatisierungsgrades in der Fertigung, des globalen Einsatz der Produkte etc. müssen Anwender Vorstellungen entwickeln und sie brauchen Know-how zur Beurteilung der möglichen Lösungen. Da müssen Anwender „durch“ – am besten zeit- und ressourcensparend sowie auch zunehmend disruptiven Ansätzen folgend, d.h. auch mal die gewohnten Vorgehensweisen und Partnerschaften grundsätzlich neu evaluieren.

Ohne leistungsfähige Netzwerke wird es zukünftig immer schwieriger

Wenn man seine Projektpartner auch in neuen Technologiebereichen kennt und weiß, was wie umgesetzt werden soll, ist man einen entscheidenden Schritt weiter. In dynamischen Märkten mit z.T. erheblichen Technologiesprüngen ist das erfahrungsgemäß schwierig. Hier helfen impuls- und netzwerkorientierte Foren. Sie geben einen guten und z.T. vertieften Überblick über komplexe Themen und Zusammenhänge sowie Praxistipps und bieten Raum zum Netzwerken und zum Austausch mit Kollegen und Lösungspartnern. So hat auch dieses Forum gezeigt, dass es für das prozesssichere Dosieren interessante Ansätze gibt – von der Materialauswahl über Normen und konstruktive Ansätze, alle Aspekte der Prozesskette (Vorbehandlung, Applikation, Qualitätssicherung etc.), das manuelle bis vollautomatische Dosieren, für große und kleine Teile etc. Dabei wurde auch ein anderer Aspekt deutlich: Auch wenn verschiedene Unternehmen auf den ersten Blick Gleiches oder Ähnliches anbieten, zeigen doch oftmals erst Detailaspekte, die z.B. aus der Historie und/oder Positionierung der Unternehmen rühren, wer u.U. projektbezogen der geeignetste Lösungspartner ist.

Blick über den Tellerrand

Mit dem Thema „Prozesssicher Dosieren“ ist man heute i.d.R. im Bereich der Hochtechnologie unterwegs und viele mittelständische deutsche Anbieter und Konzerne bieten material- und technologieseitig anerkannte Lösungen – z.T. aus einer Hand oder mit bewährten Netzwerken. Letztendlich entscheidend ist, dass Anwender ganzheitlich alle Facetten betrachten. Dementsprechend bauten die Vorträge des Forums thematisch aufeinander auf. Aber erst das ganzheitliche Verständnis eines Dosierprozesses mit allen seinen Rahmenbedingungen schafft letztendlich die Voraussetzungen, z.B. das Potenzial von Lösungen für die eigenen Fragestellungen zu erkennen. Das betrifft auch neue Vorgehensweisen zur Evaluierung von Lösungsansätzen. So ordnete ein Vortrag das „Hype“-Thema „KI“ in diesen Kontext ein. Die heutigen Möglichkeiten der Künstlichen Intelligenz erlauben neue disruptive Denkansätze – sofern sie gedacht werden wollen. Die liegen beim prozesssicheren Dosieren zunächst nicht direkt auf der Hand, aber gerade bei hochkomplexen, automatisierten und regelbasierten Prozessen ist die Schwelle zur Unterstützung durch „echte KI“ oft näher, als man zunächst denkt. Ein vorgestellter Ansatz zeigte, wie auch kleine und mittlere Unternehmen diese Technologie zur Weiterentwicklung nutzen können. Dies kann – insbesondere vor dem Hintergrund des immer schnelleren Bedarfs an Lösungen in verschiedenen Branchen – von Bedeutung werden. Geschwindigkeit wird heute gerne unterschätzt. Dies macht u.a. die Akzeptanz der DIN 2304 deutlich. Die Zertifizierung und Ausbildung der Mitarbeiter geht nicht von heute auf morgen, kann aber von heute auf morgen zum Anforderungsprofil für einen Auftrag werden. Entsprechend wichtiger werden immer leistungsfähigere Netzwerke von Menschen.

„Prozesssicher Dosieren heißt für uns, alle Parameter des Dosierprozesses zu analysieren und in die Dosierlösung mit einzubeziehen, um das Qualitätsziel präzise und wiederholgenau zu erreichen.“ Sven Korinek, Vertrieb & Projekte, ADACTECH Technologies

„Bei allen technischen Möglichkeiten sollte man auch darauf achten, sich das Leben in der Praxis zu vereinfachen. So sind z.B. statische Mischer einfacher zu handeln als dynamische.“ – Ralf Gießel, Application and Sales Support Manager Europe, Nordson Deutschland GmbH

„Beim derzeitigen Trend zu 2K-Materialien kommt dem Mischen eine hohe Bedeutung zu. Unter prozesssicherem Mischen verstehen wir, dass der Misch- und Dosierprozess – unabhängig vom jeweiligen Verarbeiter und von den Umgebungsbedingungen – zu reproduzierbaren Ergebnissen führt “ Joachim Schöck, Spezialist im Bereich „Computational Fluid Dynamics“ (CFD) und Mischtechnik, Sulzer Mixpac AG

„In global agierenden Branchen, wie z.B. der Automobilindustrie, bedeutet effizientes Dosieren und Automatisieren an jedem Standort etwas anderes. Aus Dosieranlagen werden komplexe und interdisziplinäre Technologie- und Automatisierungskonzepte.“ – Olaf Letzner, Vertriebsleiter, DoBoTech AG

„Komplexere Anforderungen und der Einsatz eines immer größeren Materialmix machen eine Plasma-Vorbehandlung der Kleb- und Dichtflächen mit der Openair-Plasma® -Technologie heute immer wichtiger – das zeigen Hunderte von Projekten quer durch alle Branchen.“ – Joachim Schüßler, Vertriebsleiter, Plasmatreat GmbH

„Die besonderen Eigenschaften des PUR-Materials als elastische Dichtung, die hohe Prozesssicherheit, die durch modernste Sensorik und Steuerungstechnik gewährleistet wird sowie der sehr hohe Automatisierungsgrad machen die 1K-Technologie für viele Anwendungen, z.B. im Automotive-, Elektronik- und Consumer-Bereich interessant. “ Dr. Frank Kukla, geschäftsführender Gesellschafter, CeraCon GmbH