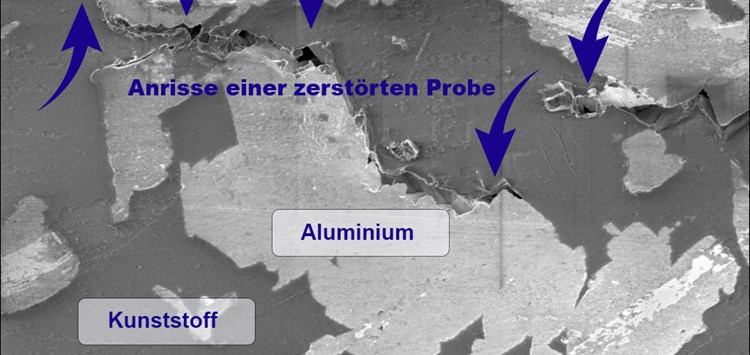

Schliff durch eine HDPE-Alu-Bruchprobe (Bild: Erwin Quarder Systemtechnik GmbH)

05.03.2021 Ohne Dichtungs- und Klebstofftechnik Bauteile dicht verbinden

Neues Verfahren zum Verbinden von Kunststoff und Aluminium eröffnet neue Perspektiven, z.B. bei Kühlsystemen in der E-Mobilität

Beim Design von Kühlsystemen gibt es viele Konzepte und Verbindungs- und Dichtungslösungen – das Löten, das Reibrührschweißen, inkl. der klassischen Abdichtung per Dichtring oder das Kleben. Diese Lösungen haben hinsichtlich Design und Herstellung sowie im Betrieb ihre Besonderheiten und kosten letztendlich mehr als ein Verfahren, das auf der Materialaktivierung der zu verbindenden Bauteile beruht.

Im modernen Fahrzeugbau treffen immer mehr Bauteile aus Kunststoff und Aluminium aufeinander, da diese Materialien viele Vorteile für neue Gewicht sparende Fahrzeugkonzepte bieten. Verbunden werden die Bauteile meist mit Klebungen. Plasmareinigung und Beschichtung oder auch Laserstrukturierung der Aluminiumoberfläche sorgen dabei für kleboptimierte Oberflächen. Die Kombination dieser Verfahren hat jedoch ihre Grenzen und versagt auch schon mal bei den steigenden Anforderungen der Automobilindustrie. Kritische Rahmenbedingungen für Kühlsysteme sind z.B. der Temperaturwechsel von -40 °C bis +80 °C (120 °C) und der Dauereinfluss des Wasser-Glykol-Gemisches.

Verbinden, ohne zu kleben

Bei diesen Verfahren werden die zu verbindenden Materialien mechanisch in der Oberflächenstruktur über die flüssige Phase des Kunststoffs verbunden. Die Verbindung ist hochfest und chemisch stabil aktiviert, sodass sie danach eine Verbindung eingehen. Diese ist hochfest und chemisch stabil. Es kann keinen Bruch an der Verbindungsstelle geben, sondern immer nur in einem Grundmaterial der beiden Bauteile. Das ist die erste Besonderheit.