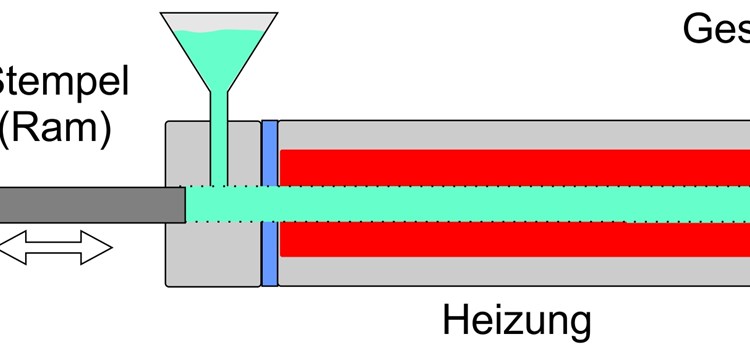

Prinzip der Ram-Extrusion (Bild: Beichler + Grünenwald GmbH)

31.10.2020 Neuer Ansatz für XXL-Dichtungen, -Formteile und -Profile

Dichtungsprofile aus PTFE in Endlos-Ausführung für variable Größen

Komplexe Dichtungslösungen ohne Größenlimitierung kann man heute durch Verwendung von maßgeschneiderten Compounds auf Basis von Hochleistungsthermoplasten und durch deren Verarbeitung mittels horizontaler Ram-Extrusion, die die Herstellung von Endlosprofilen ermöglicht, fertigen. Durch Anwendung spezieller Schweißtechnik werden aus diesen „geschlossene“ Dichtungsprofile oder andere Konstruktionselemente gefertigt. Die bisherigen, verfahrensbedingten

Größenlimitierungen haben damit keinen Bestand mehr.

Die Integration von Funktionalität in Bauteile ermöglicht die Reduzierung der Gesamtzahl an Komponenten. Dies ist heute die wichtigste Steuergröße zur Erhöhung der Wirtschaftlichkeit von Systemlösungen – insbesondere bei großen Bauteilen, wie sie nicht nur im klassischen Maschinenbau, sondern bevorzugt im Schiffsbau, der Offshore-Ölförderung, der Wasserversorgung oder beim Bau von Windrädern vorkommen. Hier ist die Einzelteilfertigung oft nicht möglich und die eigentliche Funktion kann nur durch Zusammenfügen von Einzelkomponenten erzielt werden. Ein Beispiel ist die Abdichtung von Einzelmodulen in der Raumfahrttechnik, wo in Raumstationen Durchmesser von bis zu mehreren Metern sicher abgedichtet werden müssen und dies nur durch komplexes Ineinanderfügen von einzelnen Dichtungssegmenten möglich ist.

Die Verarbeitung von Compounds auf Basis von PTFE und modifiziertem PTFE mittels horizontaler Ram-Extrusion

PTFE oder modifiziertes PTFE können wegen ihrer hohen Schmelzviskosität nicht nach den klassischen Methoden der Thermoplastverarbeitung, Spritzguß oder Extrusion, verarbeitet werden. Stattdessen erfolgt die Verarbeitung mittels Pressen und Sintern – einer Vorgehensweise, die der Keramik-Verarbeitung entliehen wurde. Von Ofen- oder Freisinterung spricht man, wenn die Pulververdichtung in einem vorgelagerten Pressprozess erfolgt, dem sich die Sinterung der Bauteile in einem Umluftofen bei Temperaturen unterhalb 400 °C anschließen. Während des Sinterns verschmelzen die einzelnen Polymer-Pulverkörner und der Polymerkörper erhält seine eigentliche Festigkeit.

Bei der Ram-Extrusion werden beide Verfahrensschritte, Pressen und Sintern, in einem Arbeitsschritt zusammengefasst. Dies ist zwar nur bei geeigneten Profilen, z.B. Stäben, Schläuchen, Rohren oder auch Kant-Profilen möglich, ermöglicht aber eine Endlosfertigung.

Üblicherweise sind Ramextruder vertikal positioniert, um so eine gleichmäßige Dosierung der rieselfähigen Polymerpulver in die Press-Kavitäten zu ermöglichen. Es sind Einfach-, aber auch Mehrfachwerkzeuge üblich. Wegen der begrenzten Bauhöhe ist es erforderlich, die Extrudate in regelmäßigen Zeitabständen abzuschneiden und von der Maschine zu trennen. Üblich sind Extrudatlängen von wenigen Metern, die sich sehr gut für die automatische Zudosierung in Zerspanungsautomaten eignen. Die Herstellung längerer Extrudate ist ohne Verformung bzw. Umlenkung am Maschinenausgang nicht möglich. Für dickwandige Profile oder Extrudate größeren Durchmessers schließt sich die Möglichkeit des Umlenkens aus werkstofftechnischen Gründen aus.