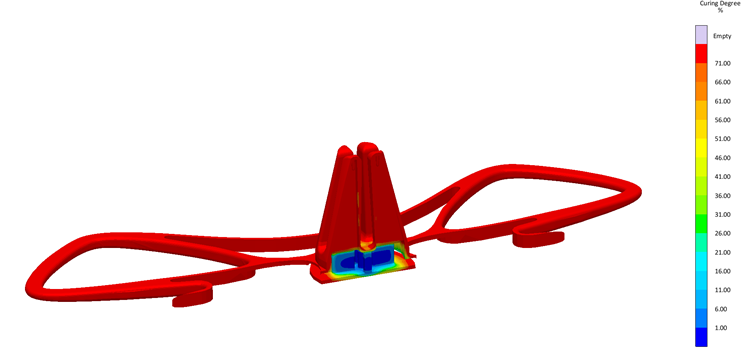

Vernetzungsgrad innerhalb der LSR Komponente (Schnittdarstellung) nach rd. 15 s Heizzeit in der Mitte des Bauteils sticht der gering vernetzte Bereich im Inneren deutlich hervor (Bild: SIGMA Engineering GmbH)

11.10.2022 Mit Simulationen Prozesse und Prozessverständnis verbessern

Stabile 2K-Prozesse dank virtueller Werkzeug- und Prozessauslegung

Die Konstruktion von Werkzeugen für Mehrkomponentenanwendungen erfordert die ganze Erfahrung der Werkzeugbauer. Wenn es sich dabei noch um eine Thermoplast-plus-Flüssigsilikon-Anwendung handelt, ist eine sorgfältige thermische Auslegung für einen stabilen Prozess unerlässlich. Zur Unterstützung dieser Auslegung kommen moderne Simulationsansätze zum Einsatz, um so die Werkzeugänderungen auf ein Minimum zu reduzieren. Nachfolgend werden die heutigen Möglichkeiten anhand eines Handyhalters aus Polycarbonat und Flüssigsilikonkautschuk gezeigt. Diese lassen sich aber auch auf abdichtende Bauteile übertragen.

Spritzgegossene Bauteile, die aus mehr als einer Komponente bestehen, setzen bei Werkzeugbauern einiges an Erfahrung voraus. Insbesondere, wenn diese Bauteile in nur einem Werkzeug produziert werden sollen. Besteht die Anwendung zusätzlich aus einer Thermoplast- und einer Flüssigsilikonkautschuk-Komponente (LSR), ist eine sorgfältige thermische Auslegung des Werkzeugs unerlässlich, um beide Komponenten in einem stabilen Prozess produzieren zu können. Insbesondere der Heißkanal für die Thermoplast-Komponente und der Kaltkanal für das LSR müssen gegen negative Temperatureinflüsse des restlichen Werkzeugs isoliert werden.

Ein Handyhalter aus Polycarbonat (PC) und LSR (Bild 1) sollte auf einer Zweikomponentenmaschine in nur einem Werkzeug produziert werden. Dazu wurde zunächst die PCKomponente im oberen Teil des Werkzeugs gespritzt. Anschließend wurde diese von einem Handlingsystem in die untere Kavität umgesetzt, in der sie vom LSR umspritzt wurde. Während der Entwicklungsphase des Projektes kamen mehrfach Simulationen zum Einsatz, um die Auslegung des Handyhalters, die Auslegung des Werkzeugs und die spätere Serienproduktion zu unterstützen. Neben den üblichen simulativen Frage-stellungen hinsichtlich der Füllung der beiden Komponenten sowie deren Erstarrung bzw. Vernetzung und der thermischen Auslegung des Werkzeugs sollte bei diesem Projekt auch das ideale Prozessfenster für die Produktion im Fokus stehen. Ziel war es, nicht nur einen optimalen Prozesspunkt zu finden, sondern auch gewisse Freiheitsgrade für die Produktion zu ermöglichen, um Bauteile in guter Qualität in einem stabilen Prozess zu produzieren. Dazu erfolgte zum einen eine komplette Berechnung von Bauteil und Werkzeug zu Produktionsbedingungen. Mithilfe moderner Simulationsansätze sollte zum anderen auch der Einfluss verschiedener Prozessparameter auf die Bauteilqualität bestimmt werden.