Kleben ist beratungsintensiv (Bild: Copyright-frei)

03.06.2019 Klebstoffe – welcher eignet sich wofür?

Ein kleiner Überblick und ein zentraler Beratungsaspekt von Klebdienstleistungen

Ein Klebstoff für alle Anwendungen – das wäre großartig, ist aber eine Utopie? Die Wahrheit ist ernüchternder und so steht auch dann bei allen Klebdienstleistungsprojekten die Frage nach dem geeigneten Klebstoff im vorderen Teil des Pflichtenheftes.

Sowohl mittelständische als auch große Klebstoff-Produzenten haben heute mehrere Hundert verschiedene Klebstoffe in ihren Produktlinien, die wiederum in Tausenden von Anwendungen eingesetzt werden. Greifen Anwender beim Kleben auf Dienstleistungen zurück, können sie erwarten, dass der Dienstleister das entsprechende Know-how hat. Trotzdem schadet es nicht, die Vor- und Nachteile der häufigsten Klebstoffe für industrielle Anwendungen im Überblick zu kennen. Dieses Basis-Know-how erleichtert die spätere genauere Auswahl und Spezifikation im Projekt.

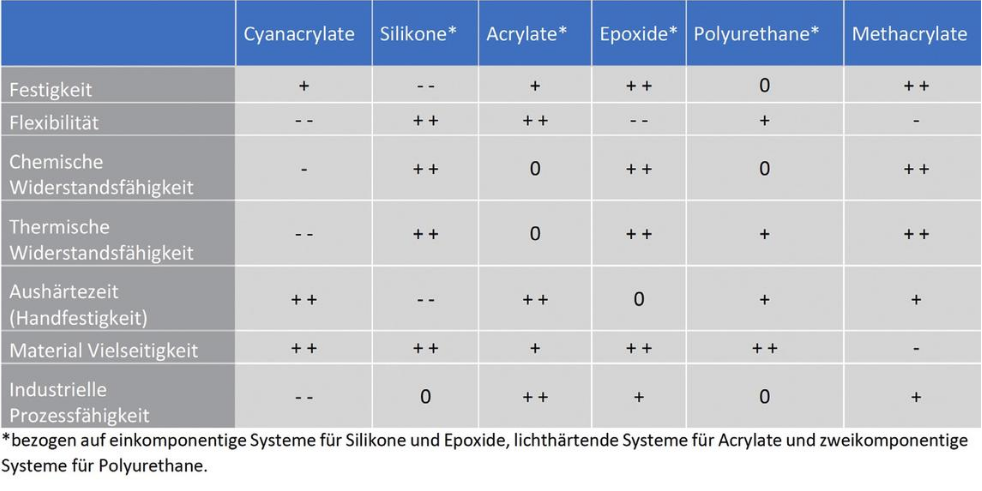

Alle Klebstoffe haben ihre grundsätzlichen Vor- und Nachteile. Selbstverständlich gibt es bei jeder Regel Ausnahmen und auch in der Welt der Klebstoff-Chemie stößt man auf abweichende Spezialeigenschaften von Klebstoffen. Deshalb sind in Bild 1 die sechs häufigsten industriell eingesetzten Klebstoffe aufgelistet und ihre Eigenschaften gelistet.

Cyanacrylate

Diese sind meist besser bekannt als „Sekundenklebstoffe“. Sie zeichnen sich durch ihre schnelle Reaktionsgeschwindigkeit und die Fähigkeit, beinahe alle Materialen verkleben zu können, aus. Da die chemische Reaktion dieser Klebstoffe sehr schnell einsetzt, können Teile in wenigen Sekunden verklebt werden. Einschränkungen gibt es hier vor allem in der Beständigkeit.

Silikon

Charakteristisch für Silikone sind eine gute Temperaturresistenz (von -50 °C bis zu +300 °C) und eine sehr hohe Flexibilität. Sie sind sehr beständig gegenüber Verwitterung und Alterungsprozessen. Ihre Festigkeitswerte sind dagegen eher schwach ausgeprägt. Ein bekanntes Problem ist, dass Silikone im Aushärteprozess Silikonöle freigeben. Diese können sich auf Werkstücken ablagern und dort zu Problemen beim Verkleben oder Lackieren führen.

Epoxide

Diese eignen sich für Klebeverbindungen mit hohen Festigkeiten. Sie sind außerdem sehr resistent gegenüber Chemikalien und Luftfeuchtigkeit und eignen sich für Temperaturen bis zu +220 °C. Zudem können Epoxide in den aggressivsten Umgebungen eingesetzt werden. Dies bietet ideale Voraussetzungen selbst für Verklebungen, die von heißem Motorenöl umgeben sind. Weiterhin sind Epoxide ideal für optische Anwendungen (z.B. LED-und Kamera-Anwendungen), da sie durch Sonnenlicht nicht vergilben und sehr wenige Gase ausdünsten. Sie sind widerstandsfähig, hart, haben geringe Schrumpf-Eigenschaften und können hohen Druckschwankungen widerstehen. Daher sind sie in der Lage konventionelle Fügeverfahren wie Nieten, Schrauben und Schweißen zu ersetzen oder zu ergänzen.

Polyurethane

Sie haben einige ähnliche Eigenschaften wie Epoxide. Sie bieten hohe Festigkeiten bei statischen und dynamischen Belastungen und sind sehr spannungsausgleichend. Insgesamt haben sie geringere Festigkeiten als Epoxide, dafür aber eine höhere Schälfestigkeit, und sie eignen sich für sehr viele Materialien. Zudem können Polyurethane größere Klebspalte füllen. Dies macht sie zu einem sehr guten Klebstoff für strukturelle Verklebungen. Ebenso eignen sie sich als Vergussmassen.

Methacrylate

Diese Spezial-Klebstoffe wurden zur Verklebung von Metallen entwickelt. Typischerweise werden Methacrylate zur Sicherung von Schrauben und Muttern eingesetzt. Charakteristisch sind eine hohe Festigkeit, eine gute Temperaturresistenz von -60 °C bis +200 °C und eine sehr gute Widerstandsfähigkeit gegenüber Vibrationen und konstanten dynamischen Belastungen. Ihre möglichen Fügespalte sind auf 0,2 mm begrenzt.

Acrylate

Diese werden gerne für optische Anwendungen wie Glas- oder Displayverklebungen verwendet, da hier klare und durchsichtige Klebstoffe benötigt werden. Sie können sehr schnell ausgehärtet werden. Die Eigenschaften von Acrylaten sind zwar sehr vielseitig, dennoch nicht für jede Anwendung geeignet. So gibt es z.B. weitaus bessere Klebstoffe für Anwendungen mit hoher statischer Last oder für Anwendungen, die spezielle Widerstände gegen aggressive Chemikalien oder extreme Temperaturen benötigen. Daher wird man auch i. d. R. Acrylatverklebungen nicht im Motorraum eines Autos vorfinden.

Fazit

Dieser erste Überblick darf nicht darüber hinwegtäuschen, dass die Klebstoffauswahl viel Know-how erfordert und nur ein Aspekt einer ganzheitlichen Projektbetrachtung ist. Dabei stellt sich immer wieder – je nach eigener Kernkompetenz – die klassische Make-orbuy-Frage. Moderne Klebdienstleistungen können hier interessante Optionen bieten.

Fakten für Konstrukteure

• Für die meisten industriellen Anwendungen stehen heute leistungsfähige Klebstoffe zur Verfügung. Um klebgerecht zu konstruieren, ist entsprechendes Klebstoff-Know-how im Rahmen des Gesamtprozesses von Vorteil

Fakten für Einkäufer

• Ist das Kleben keine Kernkompetenz eines Unternehmens sind moderne Dienstleistungen, wie die Montageverklebung, eine Option

Fakten für Qualitätsmanager

• Die Dienstleistung Montageverklebung steht heute für die Qualitätsstandards und -anforderungen vieler Branchen zur Verfügung

Bild 1: Die sechs häufigsten Klebstoffe und ihre Eigenschaften – mit der Bewertung von sehr schwach (-) bis sehr gut (+ +) mit 0 als äquivalentem Wert zum Durchschnitt

*bezogen auf 1K-Systeme für Silikone und Epoxide, lichthärtende Systeme für Acrylate und 2K-Systeme für Polyurethane (Bild: Edgar Schall GmbH)