Probleme mit den Rollgangsrollen beeinträchtigten immer wieder mal die Stahlproduktion (Bild: U.S. Steel )

31.03.2018 Kein Schmierungsproblem

Neue Dichtungen lassen Rollgangsrollen laufen

Der Erfolg der U.S. Steel Corporation – einem der Top 500-Unternehmen der Welt – basiert u.a. auf reibungslosen Produktionsprozessen. Allerdings „streikten“ im Werk Granite City immer wieder mal die Rollgangsrollen. Was zunächst nach einem Schmierungsproblem aussah, erwies sich bald als Dichtungsproblem.

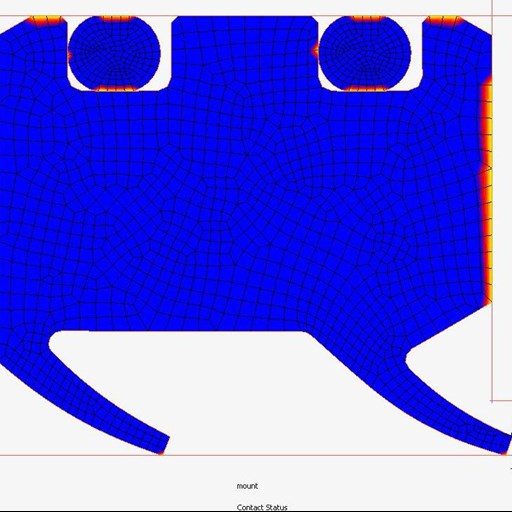

In diesem Werk (Bild 1) kam es oft zu vorzeitigen Lagerausfällen in den Rollgängen der Warmbreitbandstraße: Über einen Zeitraum von 16 Jahren ließen sich 30% aller Probleme mit den Rollgangsrollen auf deren Lagerung zurückführen. In den vergangenen drei Jahren hatten die Ausfälle sogar so zugenommen, dass sie nunmehr die Hälfte dieser Störungen verursachten. Um dem entgegenzuwirken, pumpte U.S. Steel – gemäß der gängigen Praxis – zunächst mehr Schmierfett in die Lagergehäuse. Dadurch verschlimmerte sich das Problem allerdings noch (Bild 2). Daraufhin beauftragte der Stahlhersteller SKF als strategischen Partner, Möglichkeiten für eine höhere Zuverlässigkeit, Effizienz und Wirtschaftlichkeit zu ermitteln. Dabei entschieden sich die Unternehmen zu einer ebenso konsequenten wie strukturierten Vorgehensweise, um der wahren Ursache für die Lagerausfälle auf den Grund zu gehen: 18 Monate lang sammelte ein gemeinsames Team detaillierte Informationen. Im Zuge ihrer Untersuchungen prüften die Spezialisten jede Rollenkomponente – von der Welle über das Lager und das Lagergehäuse bis hin zu Dichtungen und dem Schmiersystem. Außerdem stellte die „Task Force“ im Werk diverse Wartungsdaten zusammen, z.B. in Sachen „Schmierungsprozedere“ oder auch „Wirksamkeit des Dichtungssystems“. Erste Erkenntnisse: Schiefstellungen beim Lager-Einbau und starke Verunreinigungen begünstigten die Ausfälle.

Also machte man sich daran, die Einbau- und Instandhaltungsverfahren zu verbessern. Darüber hinaus befasste man sich auch mit einer möglichen neuen Schmierungslösung. Wie sich allerdings bald herausstellte, lag hier nicht der Kern des Problems. Denn eine genauere Betrachtung der Statistiken, Tests und Analysen ergab: Die Dichtungen in den Rollgängen der Warmbreitbandstraße funktionierten nicht ordnungsgemäß. Dadurch konnten z.B. Kühlwasser, Schlacke und sonstige Partikel in die Lagerhohlräume eindringen – mit weitreichenden Konsequenzen: Wenn Lager ausfielen und die Rollgangsrollen sich nicht mehr drehten, musste die Produktion gestoppt werden. Darüber hinaus kam es durch das zwischenzeitliche Gleiten der heißen Brammen auf den blockierten Rollen zu Einschlüssen im Rohling. Der so geschädigte Metallblock konnte dann nur noch verschrottet werden.

Die passende Dichtungslösung

Um die Dichtungssysteme nachhaltig zu verbessern, setzte man letztendlich speziell angepasste Doppellippendichtungen aus ECOPUR ein »3. Dieses thermoplastische Polyurethan-Elastomer (TPU) besitzt eine außergewöhnlich hohe Abriebfestigkeit, eine geringe Druckverformung, gute physikalische Eigenschaften und eine hohe Einreißfestigkeit. Die hier eingesetzte Werkstoff-Variante S-ECOPUR kann aufgrund ihrer höheren Steifigkeit auch ohne Federelemente eingesetzt werden, was die korrekte Montage vereinfacht. Sie ist zudem selbstschmierend, was angesichts der rauen Bedingungen im Werk zusätzlichen Ausfallschutz bietet. Um die statische Dichtheit zu erhöhen und ein Mitdrehen im Gehäuse zu verhindern, wurde die Dichtung mit zwei Dichtlippen und zwei O-Ringen am Außendurchmesser designt.

Die gesamte Dichtungsentwicklung (inkl. Konzeptionierung und Simulation) wurde bei der SKF Sealing Solutions Austria GmbH durchgeführt. Dort wurden per SKF SEAL JET-Verfahren auch maßgeschneiderte Prototypen gedreht. Die Dichtungen wurden so angepasst, dass sie als verschleißfreie Barrieren arbeiten und Verunreinigungen regelmäßig ausgespült werden können. Damit konnte man den Wassergehalt in den Lagern beträchtlich verringern. Lag der Wasseranteil zuvor bei 30 bis 35%, beträgt er mit den neuen Dichtungen nur noch 5%. Auch die Kontamination mit Feststoffen ist drastisch geschrumpft. Ein weiteres Plus war die Einsparung beim Schmierfettverbrauch um 50%.

Weitere Optimierungen

Zusätzlich wurden an den Rollgängen Speedi-Sleeves »4 installiert – dünnwandige Reparaturhülsen aus Metall: Jede Hülse wurde über einen bereits verschlissenen Bereich einer Welle gepresst und bot damit erneut eine ausgezeichnete Dichtungsoberfläche. Feldversuche bestätigten die Ergebnisse. Die Ursachen des Problems wurden definitiv behoben. Denn ausgehend von diesen Versuchen, kann der Stahlhersteller jetzt die Intervalle zwischen Rollgangsrollenausfällen von durchschnittlich sechs auf geschätzte 60 Monate verlängern. Weniger Ausfälle bedeuten mehr Betriebszeit und weniger Kosten für den Austausch der Komponenten. Inzwischen werden die Rollenbaugruppen der Rollgänge auch kontinuierlich überwacht. Damit können Schäden frühzeitiger erkannt und die Zuverlässigkeit der Anlagen verbessert werden.

Fazit

Nach den erfolgreichen Feldtests hat nun SKF in den USA die Fertigung der Dichtungen übernommen. Und die strukturierte Vorgehensweise bei der Fehleranalyse hat sich bei U.S. Steel als praxiserprobtes Konzept fest etabliert. Aus diesem Grund wird das Pilotprojekt bei Granite City Works zunehmend auch an anderen Standorten des Konzerns umgesetzt.

Fakten für Instandhalter

• Erst die systematische Analyse des Problems führte zu einer nachhaltigen Lösung

Fakten für Einkäufer

• Verlängerte Wartungsintervalle, ein deutlich gesenkter Schmiermittelverbrauch und geringerer Produktionsausschuss sind das Ergebnis einer gründlichen Herangehensweise an ein über die Jahre zunehmendes Problem

Hintergrundinfos zu U.S. Steel

Die U.S. Steel Corporation gehört mit einem Umsatzerlös von 10,2 Mrd. $ zu den Top 500-Unternehmen der Welt. Die Erzeugnisse des Unternehmens kommen im Automobil- und Anlagenbau, im Baugewerbe sowie in einer Vielzahl anderer Branchen zum Einsatz. Der Stahlproduzent mit Sitz in Pittsburgh verfügt über eine Produktionskapazität von 24,4 Mio. Nettotonnen Stahl pro Jahr und betreibt große Stahlwerke in Europa und Nordamerika. Eines davon, Granite City Works, befindet sich in St. Louis, Illinois.

»2 „Selbsthilfeversuche“ auf Basis einer verstärkten Schmierfettzufuhr schlugen im Werk fehl: Die funktionsuntüchtigen Rollgangsrollen schädigten den Stahl-Rohling (Bild: U.S. Steel)

»3 Maßgeschneiderte Dichtungslösung – die nicht nur virtuell, sondern per SKF SEAL JET-Verfahren auch gleich in Form einsatzbereiter Prototypen erstellt wurde (Bild: U.S. Steel)

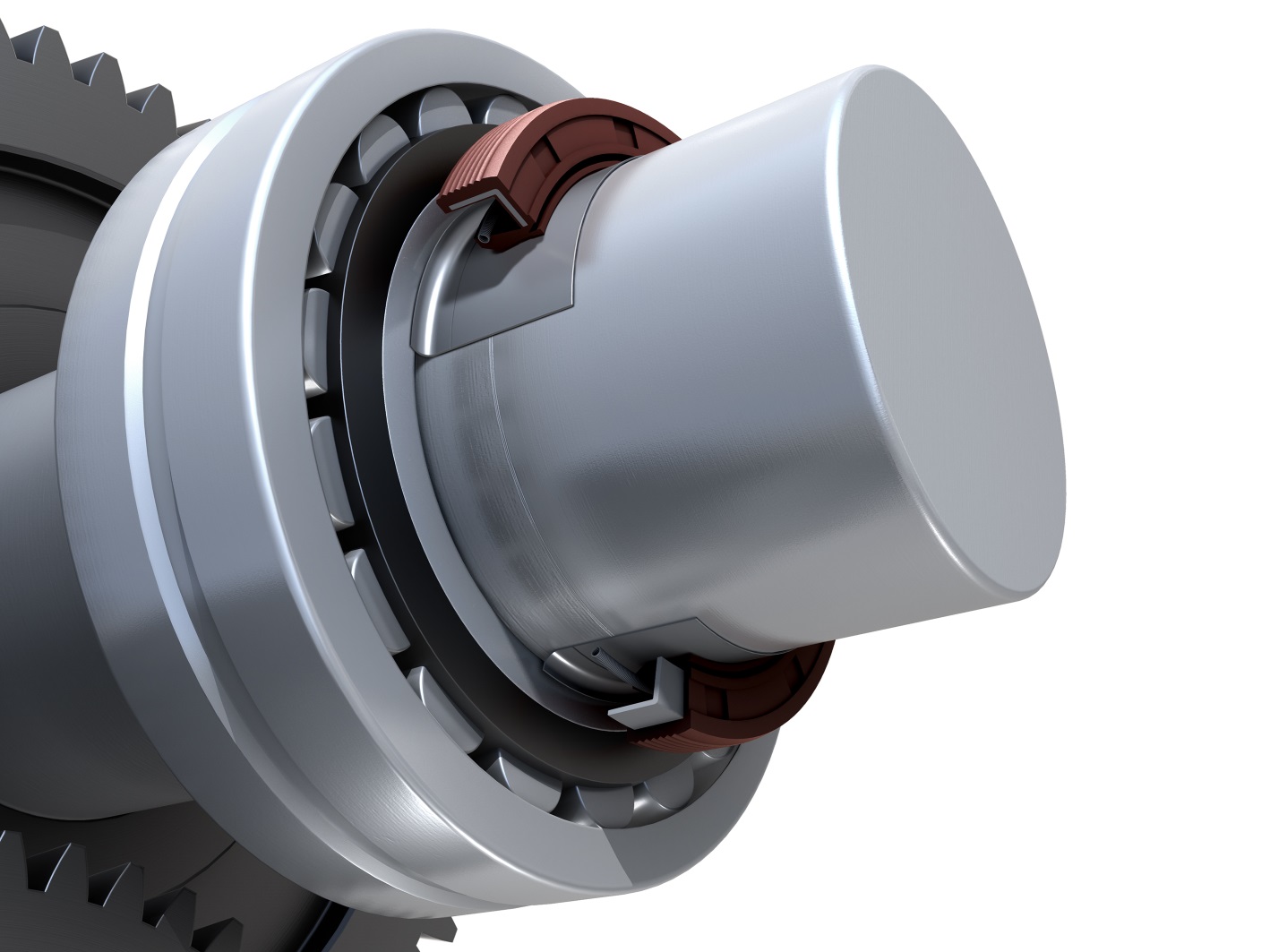

»4 Dank der neuen Dichtungen sowie der Speedi-Sleeve-Reparaturhülsen laufen die Rollgänge bei U.S. Steel nun deutlich reibungsloser (Bild: U.S. Steel)