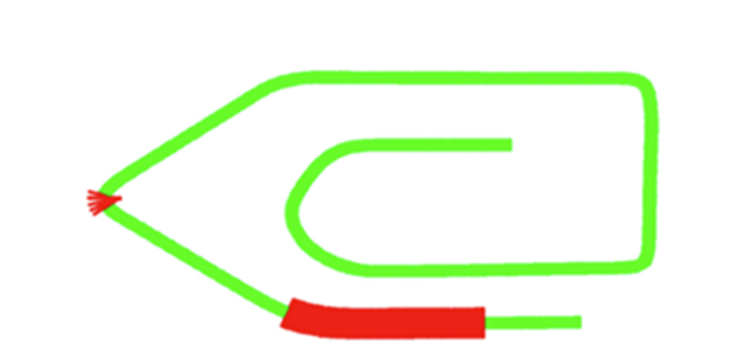

Digital gescanntes Klebstoffraupenvolumen, das vom Lasersensor bewertet wurde, mit roten Markierungen für Bereiche, die nicht den Spezifikationen entsprechen (Bild: Coherix)

31.10.2024 Invests in die richtige Klebstoffdosierung lohnen sich

Konstruktions-, Kapital- und Betriebskosten senken

Der vermehrte Einsatz von Strukturklebstoffen gewinnt, vor allem in der Automobilindustrie, vorrangig im Karosseriebau, an Bedeutung. Der Einsatz bietet zahlreiche, nachgewiesene Vorteile, darunter die Reduzierung des Fahrzeuggewichts sowie die effizientere Fahrzeugleistung. Dieser Trend wird durch steigende Sicherheitsstandards für Hersteller und das zunehmende Gewicht der Fahrzeug aufgrund der Elektrifizierung weiter verstärkt. Trotz vieler Vorteile werden die Möglichkeiten von Klebstoffen häufig nicht voll ausgeschöpft. Dies liegt vor allem an prozessbedingten Redundanzen, die Schweißnähte und Klebstoffanwendungen kombinieren, um staatlichen Sicherheitsvorschriften gerecht zu werden. Obwohl Methoden wie Chargenkontrolle und Stichproben Vertrauen in Konstruktion und Prozesse schaffen können, bieten sie keine absolute Garantie. Hier wird ein Ansatz zur Produktdesign- und Prozesskontrolle interessant, um Verbindungsredundanzen zu eliminieren und erhebliche Einsparungen bei Konstruktions- und Prozesskosten zu erreichen.

Die Schlüsselkomponenten dieses Ansatzes sind Echtzeitverifizierung und adaptive Prozesskontrolle (APC) des Kleb- und Dosierprozesses, die zusammen eine garantierte Qualität sicherstellen. Der Einsatz der APC-Technologie sollte bereits früh in einem Projekt beschlossen werden, um eine gezielte Konstruktionsoptimierung zur Minimierung von Schweißpunkten und zur Förderung des Einsatzes von Strukturklebstoffen zu ermöglichen. Denn Entscheidungen über Investitionen werden oft ohne Beachtung von Konstruktionsoptimierungen getroffen. Zudem sind Betriebskosteneinsparungen und Kapitalinvestitionen selten greifbar, da diese in komplexen finanziellen Prozessen vorrangig auf höchster Unternehmensebene eine Rolle spielen.