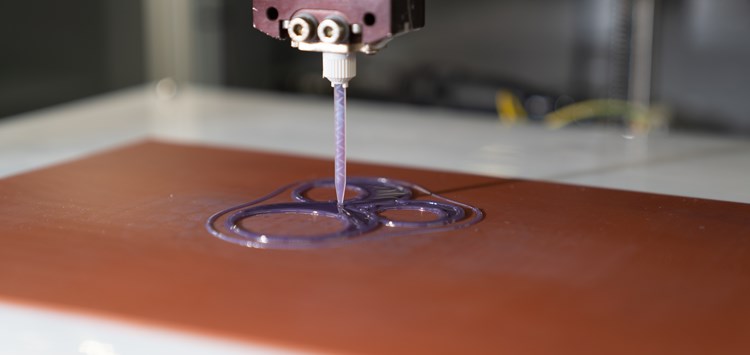

Dichtungsdruck mit dem RDM-Verfahren (Bild: Chromatic 3D Materials GmbH)

05.03.2021 Immer weniger Limitierungen beim 3D-Druck von Dichtungen

Mit dem RDM-Verfahren leistungsfähige 2K-Polyurethan-Dichtungen drucken

Der Einsatz des 3D-Druckes für Dichtungen und Elastomerbauteile, war in der Vergangenheit immer wieder limitiert. Hier ist viel in Bewegung – so können heute z.B. per Reactive Deposition Modeling (RDM) (Bild 1) aus 2K-Polyurethanen Bauteile mit Stabilitäten und Haltbarkeiten gedruckt werden, die für den Regeleinsatz in Industrieanwendungen geeignet sind.

Neue Fertigungsverfahren werden dann industriell eingesetzt, wenn die Vorteile eines Verfahrens entsprechend groß sind und/ oder sich neue Optionen eröffnen. Häufig müssen zunächst Kompromisse eingegangen werden, um ein gegebenes Produkt konstruktiv an das neue Verfahren anzupassen und es dann auf dieser Basis herzustellen. Gleichzeitig können aber auch neue Einsatzfelder erschlossen werden, wenn deren Rahmenbedingungen einen effektiven Einsatz zulassen. So wurde bei der Umstellung von Manufaktur- auf Fließbandfertigung, die Individualisierung für niedrigere Preise und höhere Stückzahlen aufgegeben. Der umgekehrte Fall ergibt sich heute, in Zeiten wieder zunehmend maßgefertigter Produktion für spezialisierte Anwendungen, in der der 3D-Druck individuelle Lösungen anbieten kann.

Dabei gibt es natürlich immer Produkteigenschaften, die bei einem neuen Herstellungsverfahren, nicht zur Disposition stehen. Eine Dichtung, die nicht hält, was sie verspricht, ist nutzlos. Ein Bauteil, das die Leistungsanforderungen nur über einen kleinen Teil seiner antizipierten Lebensdauer aufrecht erhalten kann, wird sich ebenfalls nicht durchsetzen, auch wenn es kostengünstig herzustellen ist. Im Kontext des 3D-Druckes stellen sich damit schnell die Fragen: „Wie kann ich leistungsfähige Dichtungen und funktionale Bauteile drucken und wann ist das wirtschaftlich sinnvoll?“