(Bild: Ludwig Nano Präzision GmbH)

26.11.2018 Immer kleiner und komplexer

Die praxisgerechte Qualitätsprüfung bei Mikrodichtungen braucht neue Lösungen

Dichtungen kommt die Mikrohärteprüfung auf Basis der DIN ISO 48 (IRHD-M) immer öfter an ihre Grenzen. Ein neuer Ansatz zeigt einen Weg aus diesem Dilemma.

Die technischen Anforderungen an moderne Produkte und Geräte werden immer größer. Das Umweltbewusstsein der Verbraucher sowie neue Gesetze fordern, dass Haushaltsgeräte, Fahrzeuge, Produktionsanlagen etc. leistungsstärker und energieeffizienter werden, aus Rezyklaten bestehen und im Lifecycle wartungsarm oder -frei sind. Dies gilt auch für eine der Kernkomponenten dieser modernen Geräte und Anlagen: die Dichtungen. Diese sorgen für reibungslose Funktion und tragen in mehrfacher Hinsicht zum Umweltschutz bei. Sei es, dass Stoffe und Medien den ihnen zugewiesenen Funktionsraum nicht unbeabsichtigt verlassen oder dass moderne Lösungen inzwischen zur CO2-Reduktion von Aggregaten und Anlagen beitragen.

Besonders gravierende Veränderungen gehen mit der Weiterentwicklung der Antriebskonzepte in der Automobilindustrie einher. Dichtungen werden hier immer neuen statischen und dynamischen Belastungen sowie Medien ausgesetzt. Dies hat z.B. in der Praxis dazu geführt, dass die Materialkenngrößen der Elastomere längst nicht nur an einem Normprobekörper bestimmt werden. Die Anwender fordern in ihren Zeichnungen die Prüfung der Kennwerte auch an funktionsrelevanten Stellen, wie z.B. der Dichtlippe einer Kugellagerdichtung oder dem O-Ring selbst. Hier kommen weitere Trends zum Tragen: die Miniaturisierung und zunehmend komplexere Dichtungsgeometrien. Schnell kommt man bei kleinen und filigranen Teilen an Grenzen und hinsichtlich der Vorgaben der Normprüfung. Eine weitere Herausforderung sind unebene und zerklüftete Teilegeometrien. Möchte man die Härte im Fuß eines Zahn- oder Keilrippenriemens bestimmen, so ist die Ringgeometrie bei kleinen und filigranen Profilen oft ein unüberwindbares Hindernis.

Grenzen müssen überwunden werden

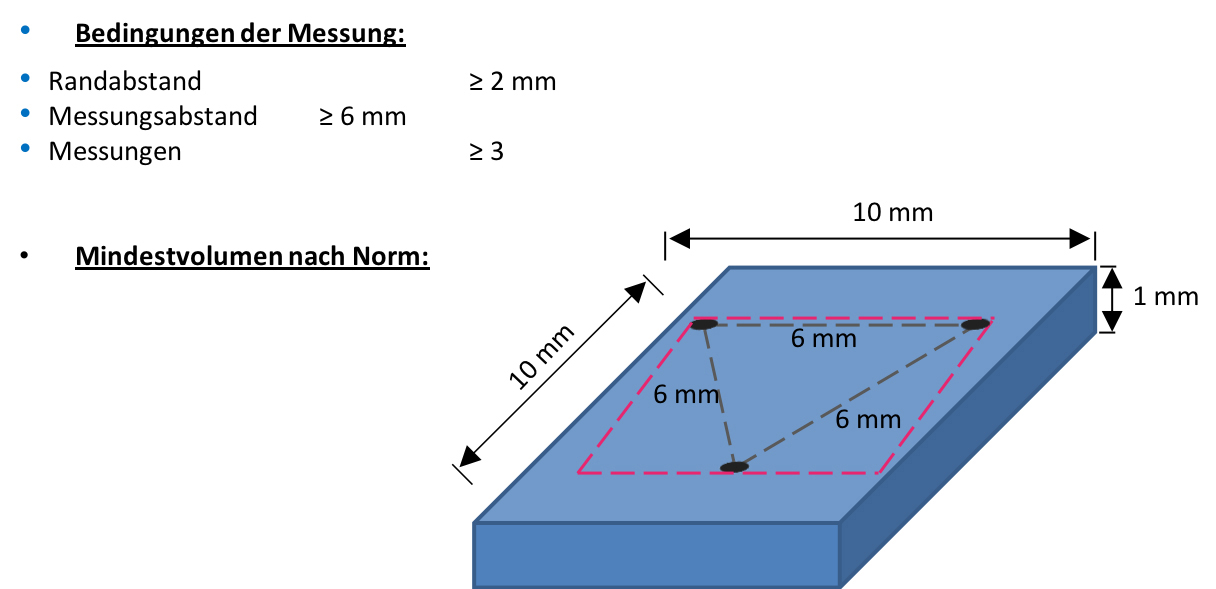

Ein in der Dichtungsindustrie weitverbreitetes Härteprüfverfahren ist die Mikrohärteprüfung IRHD-M. Die DIN ISO 48 (IRHD-M) beschreibt, wie die Probe in der Dicke und wie der mögliche Mindestabstand der Messpunkte zueinander und zum Rand auszusehen hat. Das ist bei immer kleineren Teilen nicht immer einzuhalten.

Ein weiterer, wenn nicht der wichtigste Grund, warum es bei der Prüfung nach Norm Grenzen gibt, ist die Geometrie des Bauteils selbst. Die Norm geht bei der Bestimmung des E-Moduls mittels Zugprüfung davon aus, dass aus jedem Bauteil ein Zugprüfstab gefertigt werden kann. Bei der IRHD-Härtemessung sind es runde bzw. viereckige ebene Platten mit Mindestdicke und Mindestfläche (Bild 1). Die heutigen Teile haben jedoch komplexe Geometrien mit Stufen und Unebenheiten, die das Aufsetzen der Ringauflage am Bauteil fast unmöglich machen. Das Aufsetzen der Ringauflage ist besonders wichtig, da damit auch der Nullpunkt und somit der Startpunkt (Beginn des Eindringens der Nadel in das Material) der Messung definiert wird. Ist dieser fehlerhaft, so ist es auch die Härtemessung.

Versucht man die Anforderungen der Norm hinsichtlich der Geometrie der Fertigteile anzuwenden, so benötigt man heute viel Kreativität, bzw. landet sehr schnell außerhalb der Normprüfbedingen. In der Praxis wird das IRHD-M-Verfahren aufgrund fehlender Alternativen trotzdem eingesetzt. Abweichungen der Härtewerte bei Nichteinhaltung bauteilspezifischer Abstimmungen über die jeweiligen Messbedingungen (Position der Messstellen) bei Kunden und Lieferanten sind allerdings vorprogrammiert.

Realistischer messen

Deshalb hat die Ludwig Nano Präzision GmbH mit ihren Geräten das für die O-Ringindustrie relevante IRHD-M-Verfahren weiterentwickelt. Zentrale Komponente des Verfahrens ist ein Kraft-Weg-Sensor, mit dem Kraft und deren Verläufe in einem Messbereich bis zu 4 mm frei programmierbar sind. Man kann mit dem Sensor mit einer Ringauflage und einer Normtastspitzengeometrie IRHD-M nach Norm oder auch abweichend davon (extrapoliert) messen. Dabei können der Radius der Tastspitze oder die Messkraft variieren. Die Methode berücksichtigt dies und berechnet die Härtewerte auf Normprüfbedingungen zurück. Voraussetzung für die Rückrechnung ist, dass das Material in der Dickenrichtung homogen ist. Dadurch ist es z.B. möglich, dass O-Ringe mit Durchmessern (Schnurstärken) oder Plattendichtungen mit Dicken deutlich unterhalb von 1 mm gemessen werden können.

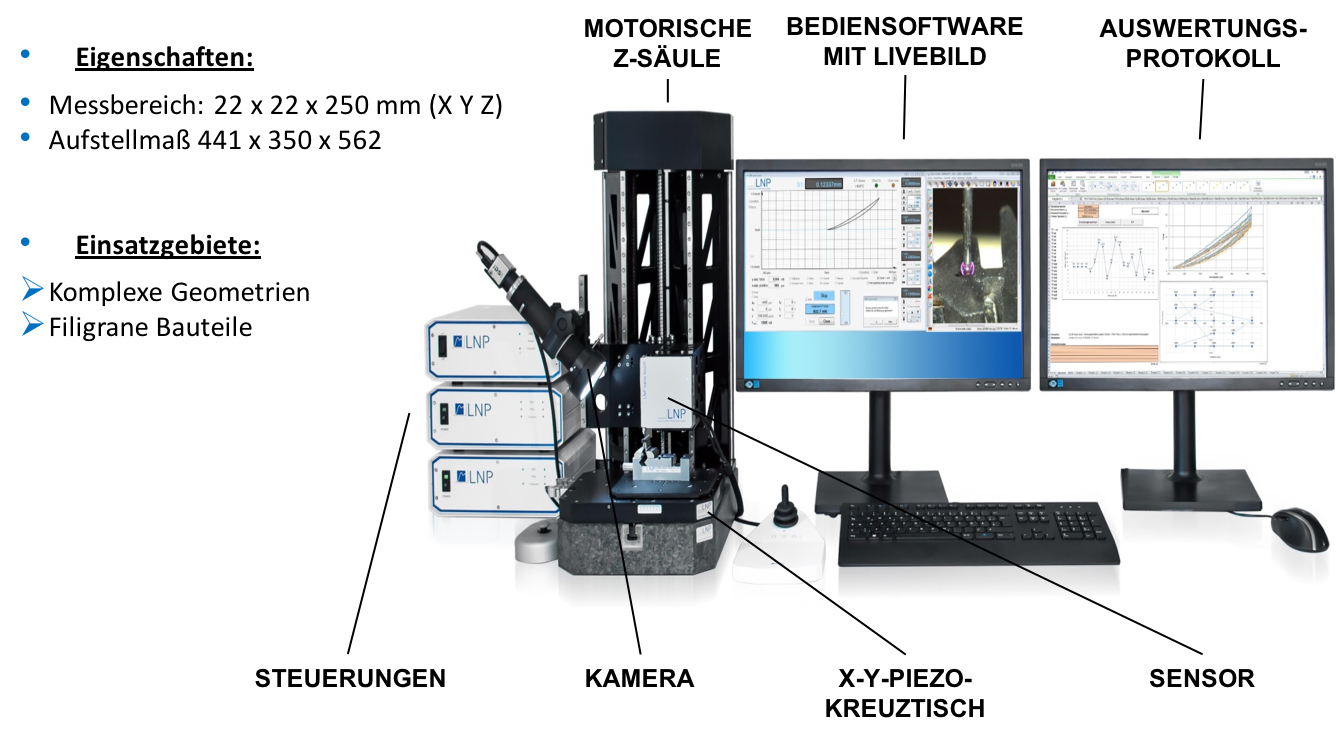

Die Methode unterstützt den Anwender bei der Wahl der Prüfbedingungen, indem Warnungen bei Überschreitung der zulässigen Eindringtiefe in Abhängigkeit von Probendicke (0,1 x h) und Tastspitzenradius (1,5 x R) herausgegeben werden sowie bei der richtigen Positionierung der Tastspitze im Zenit und somit in Normalrichtung zur Krafterzeugung. Das System verfügt über eine Kamera, mit der die Messung live beobachtet wird. Diese visuelle Unterstützung hilft dem Bediener beim Auffinden und Positionieren der Messstelle. Weiterhin gibt diese während der Messung Auskunft über den Zustand und die Güte der Halterung. Dies ist ein wichtiger Baustein zur Dokumentation der Messergebnisse (Bild 2).

Bei der Bestimmung der Härte nach Normparametern wird der Härtegrad nach 30 s festgesetzt. Schaut man sich das zeitliche Verhalten (Kriechen) der Probe bei der Konstantkraftbelastung anschließend an, so stellt man fest, dass der Härtegrad einiger Werkstoffe bzw. die Eindringtiefe nach dieser Zeit noch längst keinen aussagekräftigen Wert erreicht. Elastomere werden je nach Anwendungsfall mit vielen Zusätzen und Füllstoffen modifiziert. Diese wiederum verändern mal mehr, mal weniger das Zeitverhalten. Den Härtewert nach 30 s als alleinigen Parameter zur Bestimmung der Qualität der gelieferten Teile heranzuziehen, wird sicherlich nicht immer ausreichen. Aufgrund dessen hilft in der Auswertung die Angabe zusätzlicher zeitabhängiger Daten wie Zwischenhärtewerte nach 5, 10, 15 s etc. oder eine hochgerechnete Tendenz nach 1.000 h.

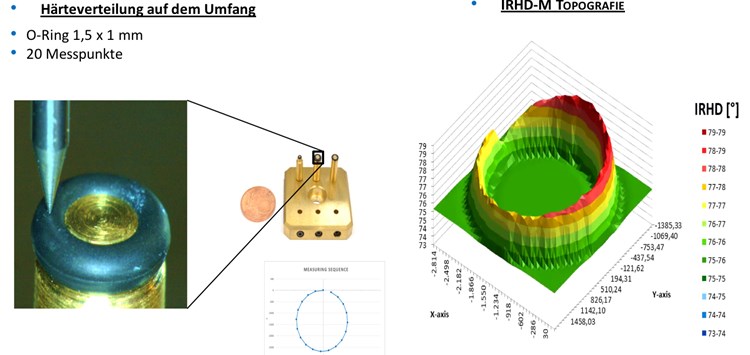

Das Normprüfverfahren wurde zur Bestimmung von Materialeigenschaften am Normprüfkörper entwickelt. Diese sind bei definierten Herstellparametern erstellt und kommen i.d.R. bei gut dispergierten, homogenen Materialien mit wenigen Messpunkten aus. Möchte man jedoch die Härte realer Bauteile bestimmen, so stellt man schnell fest, dass die Anzahl der wenigen (drei bzw. fünf) Messpunkte bei einigen Teilen eine Streuung aufweist. Die Fließvorgänge, Temperaturverteilung und Führung in der Form haben einen relevanten Einfluss auf die Homogenität der Teile. Und denkt man an die Funktion (Dichtheit, Dämpfung etc.) der Teile im Einsatz, so kommt es gerade darauf an, dass diese an jeder Stelle auch partiell erfüllt wird. Schließlich will niemand eine undichte Getriebedichtung und den Verlust des Öls auf seinem Parkplatz erleben. Die Erhöhung der Anzahl der Messpunkte mithilfe der automatischen Kreuztische ist also eine sinnvolle Ergänzung der Prüfung. Sie trägt mit vollautomatischen Abläufen zur Entlastung der Mitarbeiter in den Laboren bei. Sie ermöglicht aber auch das Sichten und Darstellen von Material- oder Mischungsinhomogenitäten am Bauteil oder am Prüfkörper (Bild 3).

Fakten für Konstrukteure

• Komplexere und immer kleinere Dichtungen müssen zuverlässig auf Funktion überprüft werden, auch wenn sie sich konstruktiv außerhalb vorhandener Normen bewegen

Fakten für Einkäufer

• Die praxisgerechte Prüfung von Mikrodichtungen jenseits der Norm erspart viel Aufwand und Geld

Fakten für Qualitätsmanager

• Mit neuen technischen Ansätzen lässt sich Qualität auch dort prüfen und sicherstellen, wo die Norm nicht mehr greift

Bild 1: IRHD-M Anforderungen an Dicke und Messpunktabstände der Prüfkörper (Bild: Ludwig Nano Präzision GmbH)

Bild 2: Arbeitsplatzkonfiguration (Bild: Ludwig Nano Präzision GmbH)