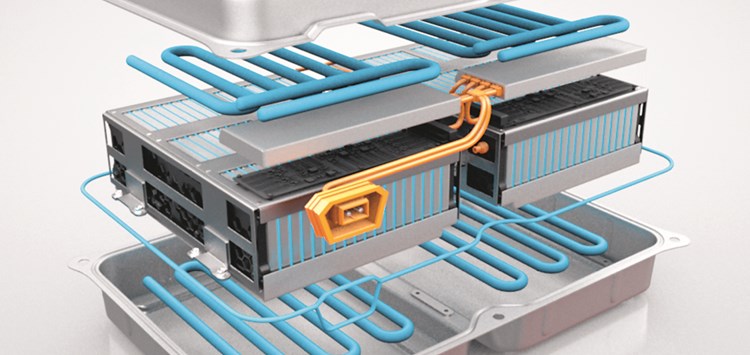

Pro Fahrzeug werden etwa fünf bis zehn Liter Wärmeleitmaterial (hier blau markiert) zwischen die Batteriemodule und das Gehäuse dosiert – Tendenz steigend (Bild: Scheugenpflug AG)

17.09.2020 Fix dosiert

Neue High-Performance-Lösung für den Verguss von Hochvoltbatterien

Thermische Einflüsse können die Lebensdauer, Kapazität und vor allem die Betriebssicherheit von HV-Batterien signifikant beeinträchtigen. Um Schäden durch zu hohe Temperaturen zu verhindern, werden große Mengen an Wärmeleitpaste zwischen die Batteriemodule und das umschließende Gehäuse dosiert. Da die hohe Viskosität und der hohe Anteil an abrasiven Füllstoffen in den Materialien meist nur geringe Dosiergeschwindigkeiten erlauben, kommt es hier umso mehr auf eine abgestimmte Anlagentechnik an.

Die Elektromobilität nimmt Fahrt auf: Fahrzeuge mit alternativem Antrieb gelten als zentraler Baustein im Kampf gegen Lärmbelastung und stetig steigende Emissionen in den Ballungszentren. Mit Blick auf aktuelle Umwelt- und Klimaschutzziele planen verschiedene europäische Staaten bereits jetzt den Abschied vom Verbrennungsmotor. In China – derzeit der weltgrößte Markt für E-Fahrzeuge – wird schon ab 2019 eine verbindliche Quotenregelung für Elektro- und Hybridautos in Kraft treten.

Das Herzstück dieser Fahrzeuge bildet die eingebaute Hochvolt (HV)-Batterie. Sie besteht aus hunderten bis tausenden Einzelzellen verschiedenster Form und Leistungsklassen. Das Design der Zellen variiert dabei je nach Hersteller bzw. Fahrzeugbauer. Aktuell kommen zylindrische und prismatische Formen ebenso zum Einsatz wie Pouch-Zellen, die aufgrund ihrer äußerlichen Ähnlichkeit mit eingeschweißtem Kaffeepulver auch als „Coffeebag“-Zellen bezeichnet werden. Mit der Entscheidung für ein bestimmtes Zellformat sind für den Fahrzeugbauer mehrere zentrale Faktoren verbunden, wie z.B. Fertigungskosten, Energiedichte, Gewicht und Skalierbarkeit. Essenziell sind auch die Eigenschaften der Zellen in Bezug auf ihre Wärmeentwicklung und den damit verbundenen Kühlaufwand.

20 kg Wärmeleitmaterial – Tendenz steigend

Thermische Einflüsse haben enorme Auswirkungen auf die Lebensdauer, Kapazität und insbesondere die Betriebssicherheit von HV-Batterien. Für den Normalbetrieb eines E-Fahrzeugs sind Außentemperaturen von 10 °C bis 25 °C und Betriebstemperaturen von ca. 20 °C bis 40 °C ideal. Wirken höhere thermische Belastungen, sorgt dies nicht nur für eine schnellere Degradation der in den Batteriezellen verwendeten Materialien und damit für eine raschere Alterung. Zu hohe Temperaturen können im schlimmsten Fall sogar interne Kurzschlüsse und in der Folge schwere bis irreparable Schäden an HV-Batterie und Fahrzeug verursachen. Die Gründe hierfür sind vielfältig: Neben Überladung oder Defekten in der angebundenen Elektronik können z.B. auch mechanische Einflüsse oder Temperaturspitzen während des Schnellladeprozesses die HV-Batterie überhitzen lassen.

Um dies zu verhindern, verfügt jedes E-Fahrzeug über ein im Batteriegehäuse verbautes Kühlsystem. Gesteuert wird dieses über das Batteriemanagementsystem (BMS), das neben dem Thermomanagement u.a. auch für die Überwachung des Lade- und Entladevorgangs zuständig ist. Unterstützend zur Kühlung mittels Wasser oder Kühlmittel kommen zudem große Mengen an Wärmeleitpaste zum Einsatz. Pro Fahrzeug werden etwa 5 bis 10 l dieser hochviskosen und mit wärmeleitenden Füllstoffen angereicherten Medien zwischen die Batteriemodule und das umschließende Gehäuse dosiert – mit steigender Tendenz (Bild 1). Je nach Füllstoffdichte entspricht dies einem Materialgewicht von bis zu 20 kg. Diese Medien sorgen für einen zuverlässigen Wärmetransfer zwischen der HV-Batterie und dem Gehäuse und tragen so dazu bei, potenzielle Defekte durch Überhitzung zu verhindern.

Aufgrund ihrer hohen Viskosität und des hohen Anteils an abrasiven Füllstoffen ist der Auftrag von Wärmeleitmaterialien allerdings eine Herausforderung. Da diese Medien häufig nur vergleichsweise niedrige Dosiergeschwindigkeiten erlauben, erweist sich dieser Prozessschritt gerade in vollautomatisierten Produktionsprozessen, wie sie in der Automobilindustrie die Regel sind, oft als Flaschenhals. Wird bei der Applikation nicht auf eine abgestimmte Förder- und Dosiertechnik geachtet, riskieren Anwender darüber hinaus hohe Wartungs- und Reparaturkosten.

Bis zu 80 ml/s bei hochabrasiven Vergussmedien

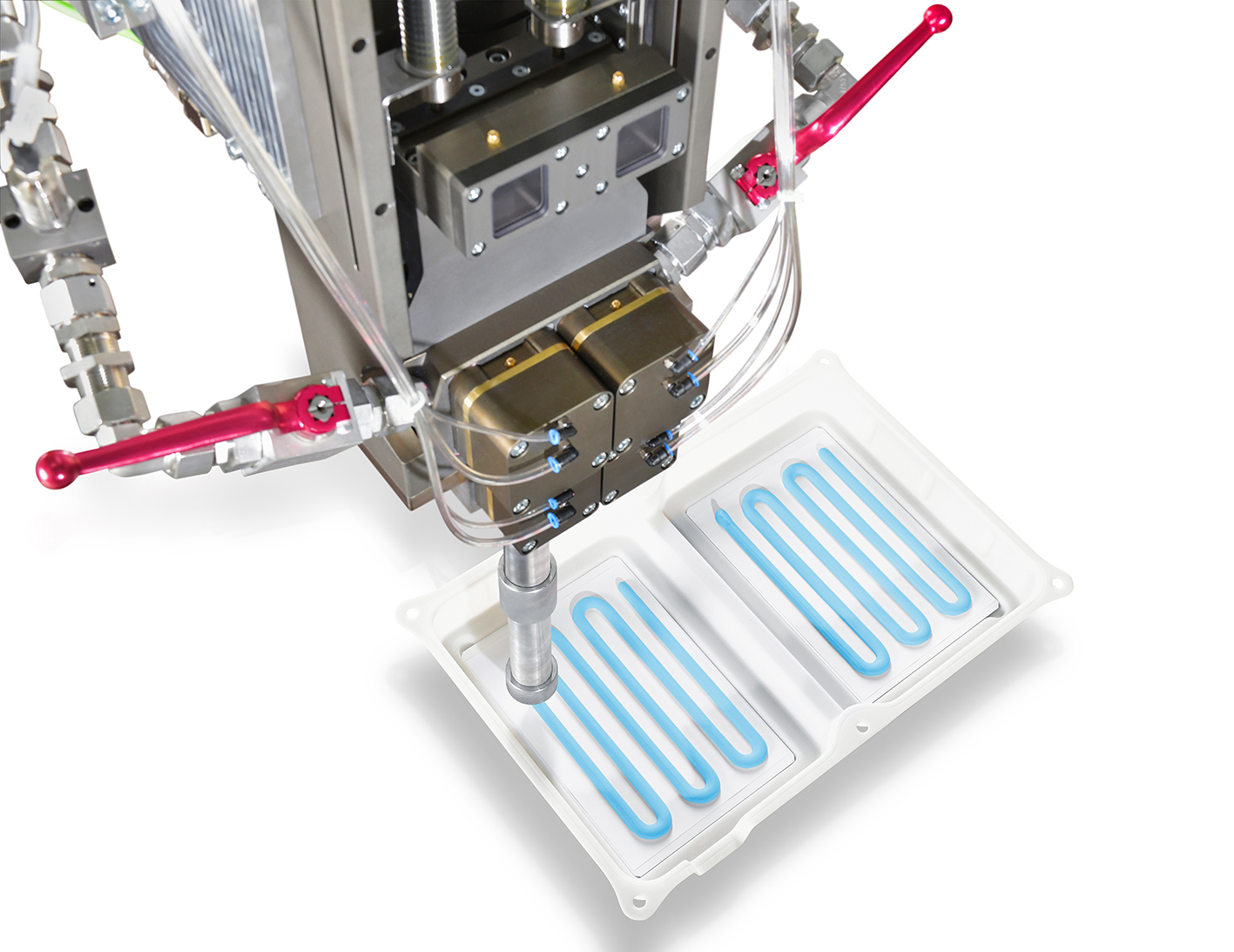

Eine neue, präzise auf den Verguss von HV-Batterien zugeschnittene Dosierlösung hat Scheugenpflug nun im Programm: Das System, bestehend aus Dosierer und Materialförderanlage, erlaubt hohe Austragsraten und somit einen erhöhten Teiledurchsatz – selbst wenn sehr abrasive Vergussmedien zum Einsatz kommen (Bild 2).

Mit dem neuen volumetrischen Hochleistungsdosiersystem Dos HP können Wärmeleitmedien mit einer Viskosität von bis zu 1.000.000 mPa∙s schnell, präzise und prozesssicher aufgetragen werden (Bild 3). In Testreihen mit einem hochviskosen 2K-Gap-Filler auf Silikonbasis erzielte das System Dosiergeschwindigkeiten von bis zu 50 ml/s – je nach eingesetztem Material und Mischrohr sind sogar bis 80 ml/s möglich (Bild 4). Zwei leistungsstarke Elektromotoren sorgen hier für die notwendige Performance. Um einen ausreichend großen Verfahrbereich für den Medienauftrag sicherzustellen, wird der Dos HP i.d.R. auf einen Industrieroboter montiert.

Dem neuen Hochleistungsdosiersystem liegt die Anlagentechnik des bewährten volumetrischen Kolbendosierers Dos P zugrunde. Diese wurde hochskaliert und speziell für den Austrag sehr großer Materialvolumina in kurzer Zeit optimiert. Beim Dos HP profitieren Anwender somit auch von den bekannten Vorteilen der volumetrischen Dosiersysteme: Deren robustes mechanisches Konstruktionsprinzip ermöglicht nicht nur lange Standzeiten, sondern auch eine einfache und schnelle Wartung und damit beträchtlich reduzierte Instandhaltungskosten. Darüber hinaus sorgen exakt dimensionierte Dosierzylinder für die Ausbringung präziser, reproduzierbarer Materialvolumina.

Die schnelle und prozesssichere Materialförderung zum Dosiersystem übernimmt hier das Fassfolgeplattensystem PailFeed200 Abrasive für 200-l-Fässer. Die integrierte Doppelkolbenpumpe bietet ein Fördervolumen von 480 cm3/Hub, der maximale Förderdruck liegt bei 65 bar. Darüber hinaus ermöglicht die Pumpe lange Standzeiten, da der Kolben nur auf einer Seite mit dem abrasiven Vergussmaterial in Berührung kommt. Auf der Rückseite befindet sich eine Spülflüssigkeit, die das Anhaften der enthaltenen Füllstoffe an Dichtung und Pumpenkomponenten verhindert. Dank dieser Anlagentechnik sind – auch bei schwer applizierbaren Wärmeleitmaterialien – ein hoher Volumenstrom und damit schnelle Taktzeiten gewährleistet. Optional können auch zwei Fördersysteme parallel mit dem Dosiersystem verbunden und somit ein redundanter Anlagenbetrieb ohne Stillstände realisiert werden.

Fakten für Konstrukteure

• Mit dem effektiven Dosieren von hochabrasiven Wärmeleitpasten lässt sich erheblich zum optimalen Thermomanagement von HV-Batterien beitragen

Fakten für Einkäufer

• Das neue System für den Auftrag von hochabrasiven Wärmeleitpasten erlaubt einen hohen Teiledurchsatz und minimiert die Wartungskosten

• Werden zwei Fördersysteme parallel mit dem Dosiersystem verbunden, lässt sich ein redundanter Anlagenbetrieb ohne Stillstände realisieren

Fakten für Qualitätsmanager

• Höchste Prozesssicherheit wird bei dem neuen System über die Kombination aus bewährten Komponenten und einer an die Aufgabe konsequent angepassten Förder- und Dosiertechnik erreicht

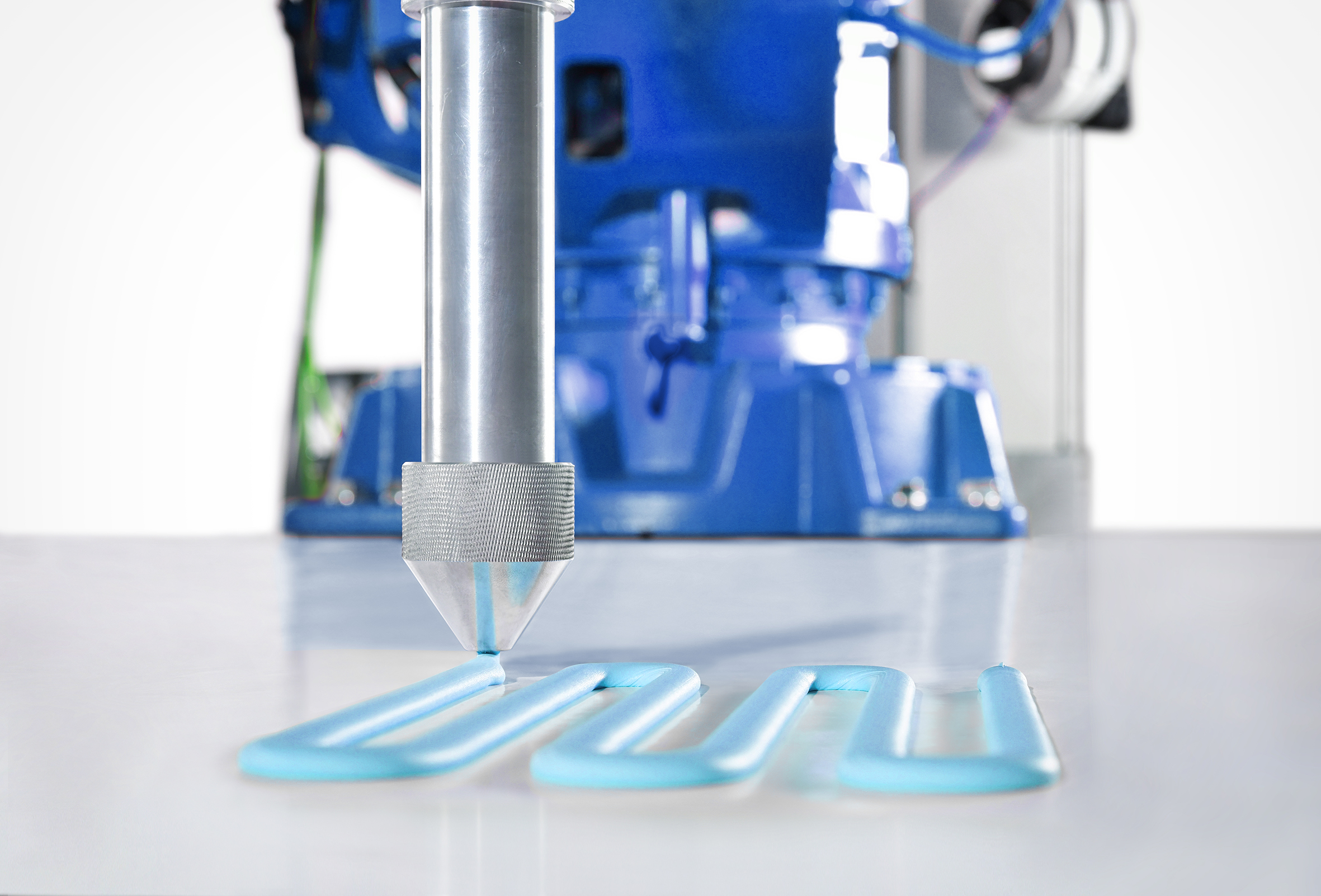

Bild 2: Um während des Dosiervorgangs die notwendige Stabilität sicherzustellen, wird das Mischrohr mit einer Stützhülse aus Metall verstärkt (Bild: Thomas L. Fischer Photographie)

Bild 3: Die neue Dosierlösung ermöglicht auch bei hochabrasiven Wärmeleitmaterialien Dosiergeschwindigkeiten von bis zu 80 ml/s

(Bild: Thomas L. Fischer Photographie)

Bild 4: Mit dem Hochleistungsdosiersystem Dos HP lassen sich Wärmeleitmedien mit einer Viskosität von bis zu 1.000.000 mPa∙s schnell und präzise auftragen (Bild: Thomas L. Fischer Photographie)