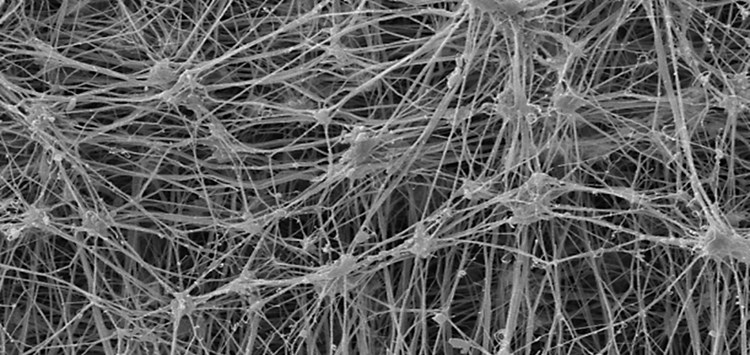

Multidirektional expandiertes PTFE zeichnet sich durch eine Struktur feinster Fibrillen aus, die eine hohe Barrierewirkung gegenüber flüssigem Wasser mit exzellenter Permeabilität gegenüber Gasen miteinander verbindet (Bild: FlourTex GmbH)

04.06.2018 Fibrillenstrukturen nutzen

Multifunktionsdichtungen erhöhen Wirtschaftlichkeit und Sicherheit in der Anwendung

Die Integration verschiedener Funktionen in Bauteile oder Baugruppen ist eine der wichtigsten Maßnahmen für hohe Zuverlässigkeit in der Anwendung sowie Wirtschaftlichkeit in der Problemlösung. Denn mit jeder integrierten Funktion vermindert sich die Anzahl der erforderlichen Bauteile. Dadurch verringert sich das Risiko der Fehlfunktion, der Komplexizität der Fertigungsverfahren und das Risiko des Ausfalls im Einsatz. Signifikant erhöht sich hingegen die Wirtschaftlichkeit der Gesamtlösung. Am Beispiel funktionsintegrierter Dichtungen aus expandiertem PTFE (ePTFE) lässt sich dies gut zeigen.

PTFE bietet zusätzlich zu den bekannten Vorteilen wie der universellen Beständigkeit gegenüber fast allen Medien, der breiten Dauergebrauchstemperatur von -250 °C bis +250 °C, den exzellenten Antihaft-Eigenschaften und der Fähigkeit, nicht zu altern oder spröde zu werden, weitere außergewöhnliche Eigenschaften, die sich aus dem extrem hohen Molekulargewicht dieses Hochleistungspolymers ableiten. Hierzu zählt die Fähigkeit der Fibrillenbildung unter Zugbelastung: Sie entstehen durch lineare Anordnung der PTFE-Molekülketten und zeichnen sich durch einen nahezu idealen Ordnungszustand aus. Dieser wird z.B. über das DSC-Messverfahren (Differential Scanning Calorimetrie) quantifizierbar. Während im teilkristallinen Aufbau des gesinterten PTFE die amorphen Bereiche schon durch vergleichsweise geringen Energieeintrag bei 142 °C schmelzen, tritt dies beim Kristallinanteil erst bei 327 °C auf. Die Kristallinanteile des ungesinterten PTFE schmelzen sogar erst bei 342 °C – ein Indiz für die besonders geordnete und defektarme Kristallitstruktur des direkt aus der Polymerisation ausgefällten hochkristallinen Polymers. Nochmals 30 °C mehr, also ca. 372 °C, sind erforderlich, um die in Fibrillen organisierten Makromoleküle in Bewegung zu versetzen, also aufzuschmelzen. Diese insgesamt vier verschiedenen „Aggregatszustände“ des expandierten PTFE, vereint in einem einzigen Polymersubstrat, ermöglichen neuar tige Eigenschaftsprofile, neue Verarbeitungsprozesse und Anwendungen mit Eigenschaftsprofilen, die bisher in dieser Art nicht möglich waren.

Mono- und multidirektionale Expansion

Durch spezielle Reckprozesse bei erhöhten Temperaturen, bei denen die Molekülketten leicht gegeneinander abgleiten können, entstehen Fibrillenstrukturen von höchstem Orientierungsgrad »1, die durch Knötchen von ungerecktem PTFE miteinander verknüpft sind. Dieses 100% reine PTFE, das üblicherweise in Membranstärken von ca. 20 µm hergestellt wird, weist nur noch ein Flächengewicht von ca. 10 g/m2 auf. Die effektive Dichte beträgt ca. 0,5 g/cm3, was einem Porositätsgrad von ca. 77% entspricht. In unveränderter Form werden diese porösen Dichtungen z.B. in Ventilationsöffnungen zum Schutz gegen Wasser- und Schmutzeintritt und in Gehäusen von Elektro-/Elektronikkomponenten vor allem in Gegenständen des Haushalts und in Kraftfahrzeugen eingesetzt. Auch in Smartphones wird die Membran eingesetzt: Mit einem Durchmesser von nur ca. 2 mm findet sie in den Lautsprechern und Mikrophonen Verwendung. Dort gewährleisten sie den sicheren Betrieb dieser Elektronikgeräte auch „unter der Dusche“ und sind dabei gleichzeitig vollständig offen gegenüber ein und austretendem Schall. Die wasser- und schmutzabweisende Wirkung entfalten sie durch die unpolaren Antihaft-Eigenschaften des PTFE, während die Gasdurchlässigkeit durch den hohen Porositätsgrad gegeben ist.

Fertigungsverfahren zur Funktionsintegration

Zur Anpassung an das jeweils geforderte Eigenschaftsprofil ist es zunächst erforderlich, Multi-Schichtlaminate aus expandierten Basismembranen herzustellen, um dadurch einerseits die Barrierewirkung gegenüber Wasser, andererseits jedoch auch höhere mechanische Festigkeiten und größere Schichtdicken zu generieren. Dies ist z.B. über Druckaufbau möglich, wobei die Lage der Schmelzpunkte der „Aggregatszustände“ des PTFE es ermöglichen, die Schichten fest miteinander zu verbinden – unter vollständiger Beibehaltung der festigkeitsgebenden Fibrillenstruktur.

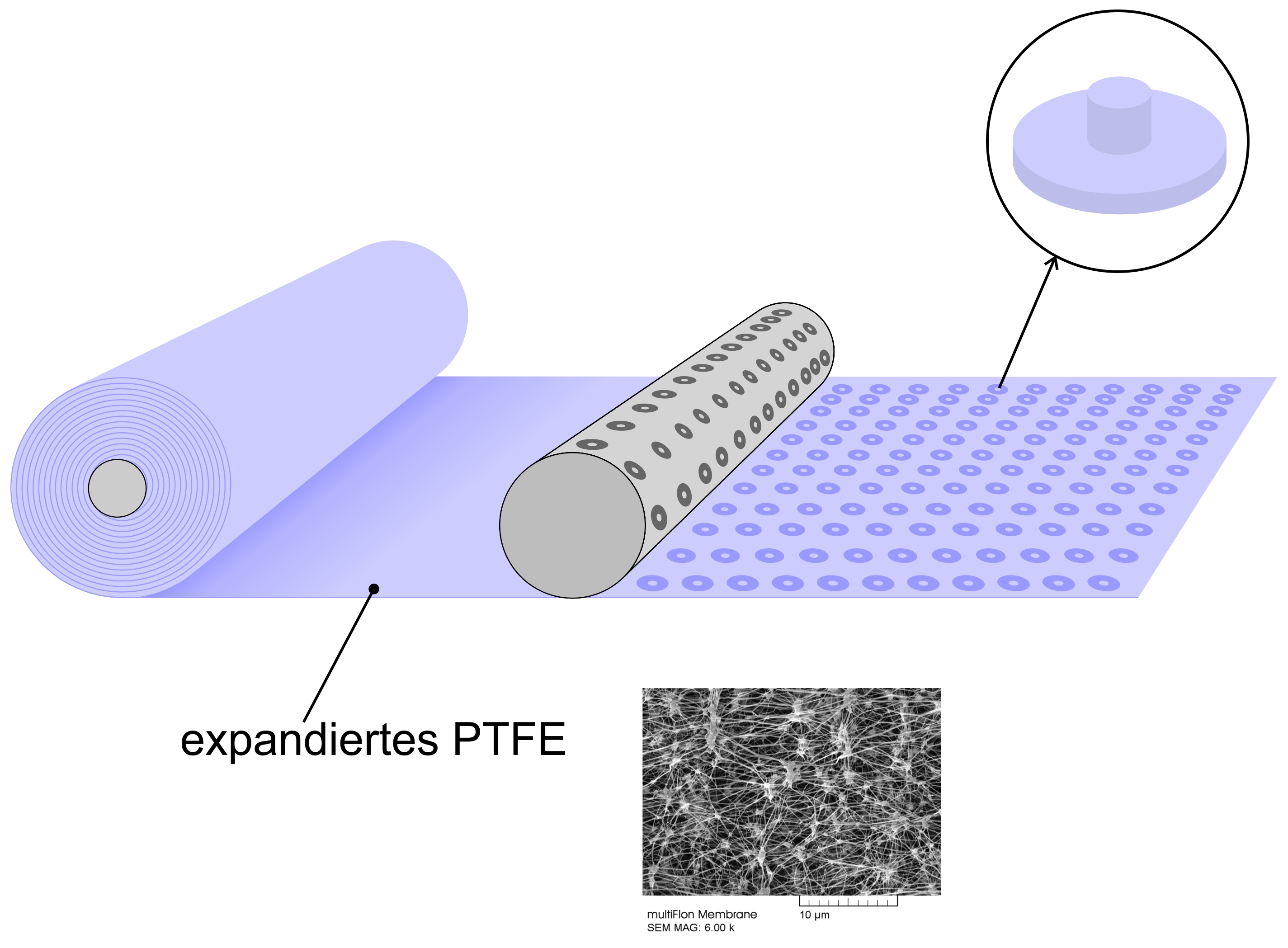

Die sichere Verankerung der porösen Dichtung in der betreffenden Baugruppe, z.B. durch Umspritzen mit einem thermoplastischen Kunststoff, erfordert die partielle Überführung des Membranwerkstoffes in ein entsprechend festes Substrat. Dies kann in Prozessen von höchster Wirtschaftlichkeit erfolgen, wie es z.B. in »2 dargestellt ist. Aus dem Multi-Schichtlaminat wird im Rolle-zu-Rolle-Verfahren über Prägetechnik das gewünschte Endprodukt in großer Stückzahl gefertigt. Über die Gestaltung des Prägestempels wird dabei die Kontur des Endproduktes definiert. Im Gegensatz zu kompaktem, gesintertem PTFE ist bei kompaktiertem ePTFE zum Erzielen einer festen Anbindung zwischen PTFE und z.B. einem 2K-Epoxy-Duroplast oder einem Elastomer keine chemische Aktivierung der PTFE-Oberfläche mittels Ätzung erforderlich.

Ein Einsatzbeispiel ist z.B. die Nutzung der hohen Porosität im Zentrum bei VENT, kombiniert mit einer festen Zone entlang des Umfangs, die durch Umspritzung mit einem thermoplastischen Kunststoff die Integration in die Baukomponente ermöglicht. VENT sind Ventilationskörper für den Einbau in z.B. Elektro- oder Elektronikgehäuse, die den Druckausgleich bei gleichzeitiger Barriere gegenüber flüssigem Wasser oder Schmutz ermöglichen

Höchste Präzision und Festigkeit

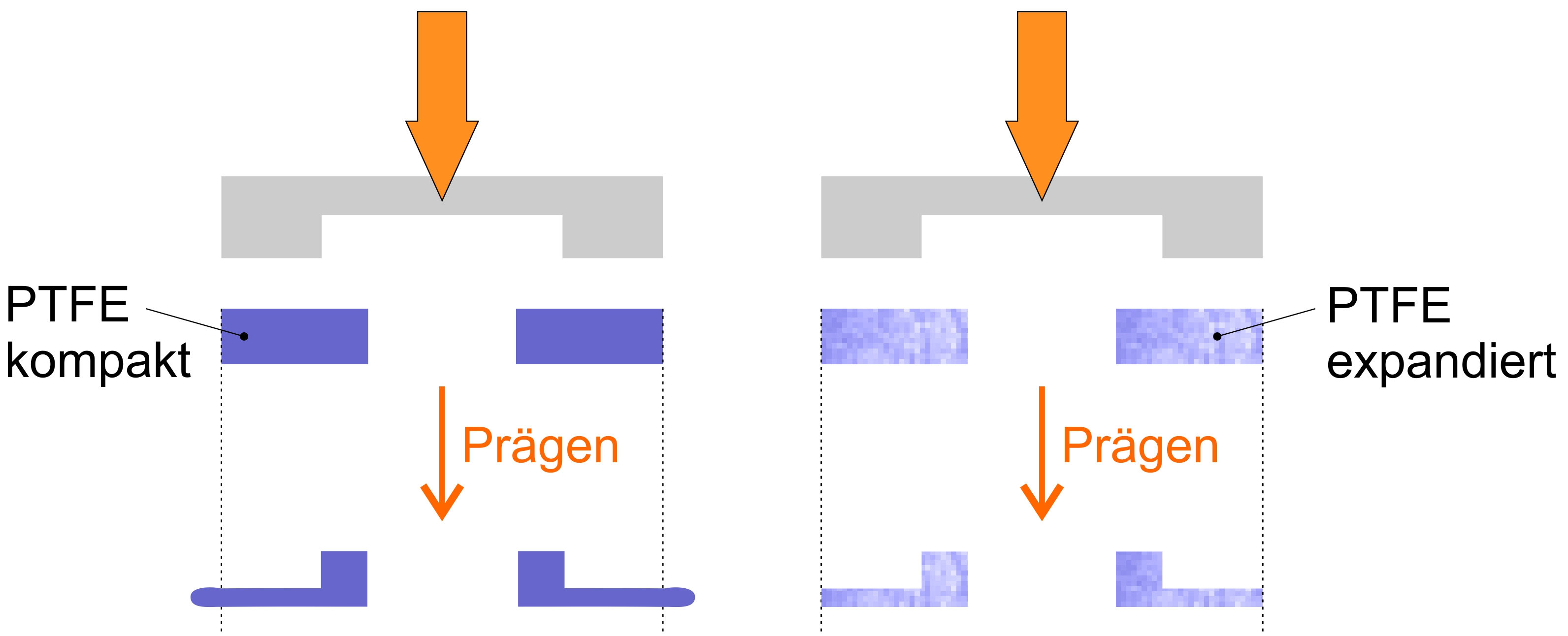

Ein bedeutender Nachteil von gesintertem, kompaktem PTFE ist dessen Tendenz, unter Druckbelastung zu fließen. Dieses als „Kaltfluss“ oder auch „Deformation unter Last“ bekannte Phänomen ist bei kompaktiertem PTFE aus multidirektional expandiertem PTFE wegen der beschriebenen Struktur aus hochfesten Fibrillen nicht mehr existent. Eine der Auswirkungen dieser Besonderheit auf entsprechende Fertigungsverfahren ist in »3 näher beschrieben. Wird ein Substrat aus gesintertem, kompaktem PTFE, z.B. eine ringförmige Scheibe, mittels Prägestempel im Außenbereich einer starken Druckbelastung unterworfen (links dargestellt), so nimmt es die Geometrie des Prägestempels an, wobei das Material unter Fließen nach außen seine Kontur verändert. Ganz anders verhält sich multidirektional expandiertes, poröses PTFE, rechts dargestellt. Unter dem Einfluss der Druckbelastung erfolgt eine Verdichtung der porösen Struktur im Außenbereich, jedoch ohne dass dadurch ein „Fließen“ einsetzt. Die Bauteilverformung wird durch den anfangs hohen Porositätsgrad ermöglicht, wobei die Fibrillenstruktur das Fließen des Werkstoffs nach außen wirksam verhindert. Auf diese Art lassen sich Bauteile mit höchster Präzision herstellen.

Fazit

Die verschiedenen Erscheinungsformen von expandiertem PTFE mit seinen amorphen, kristallinen und fibrillenartigen Strukturelementen ermöglichen die Integration verschiedener Funktionen in einem Bauteil durch maßgeschneiderte Fertigungsverfahren. Da sich die Schmelztemperaturen der unterschiedlichen Struktureinheiten deutlich voneinander unterscheiden, ist eine separate Veränderung der Einzelphasen möglich, ohne dass dabei die jeweils anderen Bereiche verändert werden. Als Ergebnis lassen sich Multifunktionsdichtungen herstellen, die höchste Barrierewirkung mit ausgezeichneter Permeabilität sowie Weichheit und Festigkeit in einem gemeinsamen Bauteil miteinander verbinden.

Fakten für Konstrukteure

• Die Menge der Bauteile definiert die Anfälligkeit einer Dichtstelle – Multifunktionsdichtungen aus PTFE bieten hier interessante Lösungsansätze

Fakten für Einkäufer

• Auch wenn Multifunktionsdichtungen als Einzeldichtungen mehr kosten als Standarddichtungen, über die Anlagenverfügbarkeit und Minimierung des Ausfallrisikos rechnen sich Multifunktionsdichtungen schnell

Fakten für Qualitätsmanager

• Aus PTFE lassen sich Multifunktionsdichtungen mit höchster Präzision herstellen. In Kombination mit ihrer hohen Dichtungsperformance erhöhen sie auch die Qualität der Produkte deutlich

»2 Multidirektional expandiertes PTFE zeichnet sich durch eine Struktur feinster Fibrillen aus, die eine hohe Barrierewirkung gegenüber flüssigem Wasser mit exzellenter Permeabilität gegenüber Gasen verbindet (Bild: FPS GmbH)

»3 Während kompaktes, gesintertes PTFE unter Druckbelastung zu fließen beginnt und dadurch seine Form verändert, zeigt multidirektional expandiertes PTFE diese Tendenz nicht (Bild: FPS GmbH)