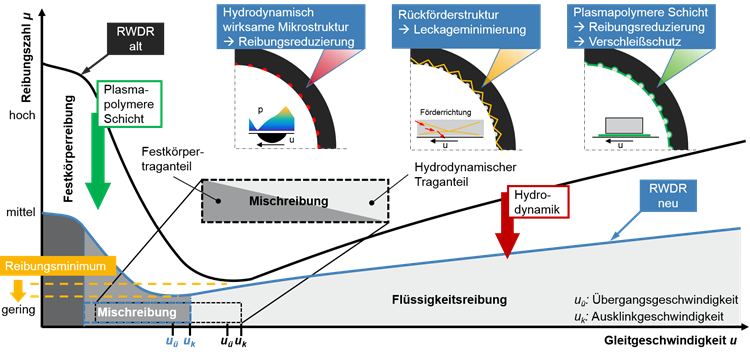

Verbessertes Reibungsverhalten durch die Funktionalisierung der Dichtungsgleitfläche mittels Mikrostrukturierung und Oberflächenbehandlung nach [4] (Bild: RWTH Aachen)

30.10.2019 Die Reibung dynamischer Elastomerdichtungen reduzieren

Simulationsgestützte Optimierung der mikrostrukturierten Dichtfläche

Ansteigende Energiekosten sowie die fortwährende Verschärfung gesetzlicher Rahmenbedingungen in Bezug auf CO2- und Schadstoffemissionen erfordern eine beständige Effizienzsteigerung technischer Systeme. Dies gilt auch für dynamische Elastomerdichtungen, die milliardenfach in technischen Systemen zum Einsatz kommen und schnell zu Reibungsverlusten in der Größenordnung von 100 W pro Dichtlippe (Kurbelwelle/Pkw) führen können. Deshalb wird hier eine Strategie zur Reduzierung der Verlustleistung dynamischer Elastomerdichtungen vorgestellt, die auf einer Mikrostrukturierung und Oberflächenbehandlung der Dichtungsgleitfläche beruht.

Dynamische Elastomerdichtungen können zu hohen Reibungsverlusten führen. Bedingt durch die geringe Kontaktfläche zwischen Dichtlippe und Welle (Berührbreite <200 μm) resultiert ein hoher flächenbezogener Wärmeeintrag von typischerweise 350 W/cm2. Hierdurch wird der Werkstoff bei höheren Gleitgeschwindigkeiten thermisch stark belastet. Dies kann zu Materialveränderungen, erhöhtem Verschleiß und letztendlich zum Funktionsverlust der Dichtung führen. Im Betrieb bildet sich durch die Rauheit der Oberflächen von Dichtlippe und Welle und ihrer Relativbewegung zueinander ein hydrodynamischer Spaltdruck aus, der eine (teilweise) Trennung der Oberflächen bewirkt. Bei den gegenwärtig eingesetzten Dichtungen liegt eine Schmierspalthöhe von im Mittel 1 μm vor. Die Reibung wird hierbei durch die hohe Scherwirkung des Öls dominiert.

Eine Strategie zur Reduzierung der Verlustleistung basiert auf der Vergrößerung der Schmierspalthöhe durch eine Funktionalisierung der Dichtungsgleitfläche mittels Mikrostrukturierung und Oberflächenbehandlung des elastomeren Werkstoffes. Durch die Mikrostrukturen ist es möglich, den hydrodynamischen Spaltdruck und damit die Schmierspalthöhe deutlich zu vergrößern. Eine größere Schmierspalthöhe führt jedoch prinzipbedingt auch zu einer Erhöhung der Leckage. Um die Dichtfunktion weiterhin aufrechtzuerhalten, können rückfördernde Mikrostrukturen eingesetzt werden.

Aufgrund der Größe der Mikrostrukturen führt allerdings bereits geringer Verschleiß zu einem funktionsschädlichen Einfluss. Zur Verringerung des Strukturabtrages bieten sich verschleißarme Beschichtungen an. Plasmapolymere Beschichtungen scheinen hierfür besonders geeignet, da sie gleichzeitig zu einer Reibungsreduzierung im Bereich der Festkörperreibung führen [1, 2]. Durch die Beschichtung wird es sinnvoll möglich, auch auf verschleißanfälligen Werkstoffen wie Elastomeren, Mikrostrukturen zur Reibungsreduzierung einzusetzen [3]. Die Vorgehensweise zur Reibungsreduzierung ist in Bild 1 gezeigt.

Im Bereich der Festkörper- und Mischreibung wirkt die Reibungsreduzierung der plasmapolymeren Beschichtung. Im Mischreibungsgebiet unterstützen die Mikrostrukturen die Ausbildung eines hydrodynamischen Schmierfilms. Mit steigender Relativgeschwindigkeit bewirken die Mikrostrukturen eine Erhöhung des Spaltdruckes und damit eine Vergrößerung der Schmierspalthöhe. Der Reibungszustand verlagert sich aus dem Bereich der Mischreibung in den Bereich der Flüssigkeitsreibung. Hierdurch verschieben sich die Übergangsgeschwindigkeit (Reibungsminimum) und die Ausklinkgeschwindigkeit in Richtung niedrigerer Gleitgeschwindigkeiten, sodass im Betrieb früher der verschleißfreie Zustand der Flüssigkeitsreibung erreicht wird.

Die positive Wirkung einer mikrostrukturierten Gleitfläche auf das makroskopische Reibungsverhalten tribologisch beanspruchter Oberflächen ist in vielen Anwendungen experimentell nachgewiesen. Bei Axialgleitlagern [5] und Kolbenringen [6, 7] sowie bei Gleitring- [8, 9] und Laufwerkdichtungen [10] werden durch eine gezielte Mikrostrukturierung größere Schmierspalthöhen und dadurch eine verringerte Reibung erzielt. Im Rahmen des vom BMWi geförderten Forschungsprojektes EMAMiD wird eine Methode zur Auslegung von reibungsreduzierenden Mikrostrukturen auf dynamischen Elastomerdichtungen mit verschleißarmen Beschichtungen entwickelt. Die reibungsreduzierende Wirkung einer näpfchenförmigen Mikrostruktur sowie die verschleißreduzierende Wirkung einer plasmapolymeren Beschichtung konnten in dem Forschungsprojekt bereits anhand von Tribometeruntersuchungen an elastomeren Plattenproben nachgewiesen werden [4].

Nachfolgend wird die simulationsgestützte Optimierung der in die Dichtungsgleitfläche einzubringenden, hydrodynamisch wirksamen Mikrostruktur dargelegt. Das Ziel der Optimierung ist die Vergrößerung der resultierenden Schmierspalthöhe durch eine Maximierung der durch die Mikrostruktur induzierten, hydrodynamischen Druckentwicklung. Durch eine Variation der Strukturgeometrie werden jene Parameter ermittelt, die zu einer Maximierung der Spalthöhe führen. Mittels numerischer Strömungssimulationen wird die lokale Fluidströmung unter Berücksichtigung von Kavitation ermittelt. Zur Berechnung wird das Softwarepaket OpenFOAM eingesetzt.