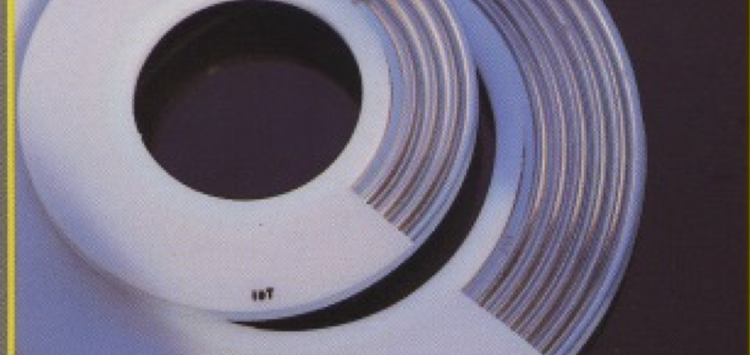

Durch Einlegen eines Edelstahlwellringes in die mit innenliegender Diffusionsbarriere ausgestatteten TFM-Hüllenkonstruktion erhält man eine Flanschdichtung, die auch bei gleichzeitigem Auftreten der Maximalwerte für Druck und Temperatur Ausblassicherheit gewährleistet (Bild: PTFE Compounds Europe Dyneon B.V.)

31.10.2016 Dichtungswerkstoffe für vielfältige Anwendungen

PTFE und TFM sowie darauf basierende Compounds

Dichtungen sind in Maschinen und Anlagen für die Sicherheit und Zuverlässigkeit unverzichtbar. Je nachdem, ob es sich um eine statische oder dynamische Abdichtung handelt, werden dabei grundsätzlich unterschiedliche Anforderungen an die Dichtung gestellt. Von hoher Druck-, Temperatur- oder Medienbeständigkeit einerseits im Chemieanlagenbau führt der Anforderungskatalog über geeignete Zulassungen in anspruchsvollen Anwendungen im Bereich der Lebensmittel oder Pharmaindustrie hin zu höchster Flexibilität und Dauerbeständigkeit in der Automobil- und Luftfahrtindustrie.

Fluorpolymere mit den Produktgruppen PTFE, Fluorthermoplaste und Fluorelastomere bieten die geeigneten Voraussetzungen für nahezu alle Anwendungen. Während es sich bei PTFE und Fluorthermoplasten um teilkristalline Werkstoffe mit hoher Festigkeit handelt, bieten die amorphen, chemisch vernetzten Fluorelastomere ein höchstes Maß an Flexibilität und Rückstelleigenschaften. Dabei bieten verschiedene Fluorpolymere nahezu unbegrenzte Einsatzmöglichkeiten im Dichtungseinsatz.

Die universelle Chemikalienbeständigkeit und Medienverträglichkeit in Kombination mit hoher Reinheit und Dichtigkeit sind die Hauptanforderungen an Dichtungen im Bereich der Chemie, Pharmaindustrie, Halbleiterfertigung oder ähnlich anspruchsvollen Einsatzbereichen. PTFE oder modifiziertes PTFE erfüllen diese Anforderungen in idealer Weise: Mit einer Bindungsenergie von ca. 460 kJ/mol weist die Kohlenstoff-Fluor-Bindung der beiden PTFE-Produktbereiche „Standard“ und „modifiziertes PTFE“ die höchste Bindungsenergie auf, die die organische Chemie kennt. Sie kann deshalb durch keine andere Bindung ersetzt werden, was die Möglichkeit des chemischen Angriffs praktisch ausschließt. Durch das hohe Molekulargewicht von PTFE ist die Konzentration der Endgruppen vernachlässigbar gering. Somit ist auch kein chemischer Angriff vom Kettenende her möglich und sowohl der Dichtungswerkstoff als auch die abzudichtenden Medien bleiben im Einsatz unverändert. Bei der Weiterentwicklung des PTFE zu seiner chemisch modifizierten Variante wurden Molekulargewicht und Modifiergehalt in einer Weise aufeinander abgestimmt, dass sich hierdurch die folgenden Produktvorteile im Vergleich zu Standard PTFE ergaben:

- Reduzierung der Permeation um bis zu 40%,

- Verringerung des Kaltflusses um bis zu Faktor drei,

- Reduzierung des Voidgehaltes um bis zu Faktor zwei,

- Reduzierung des Stretch-Void-Index, die Tendenz zur Porenbildung beim Recken, um bis zu Faktor vier.