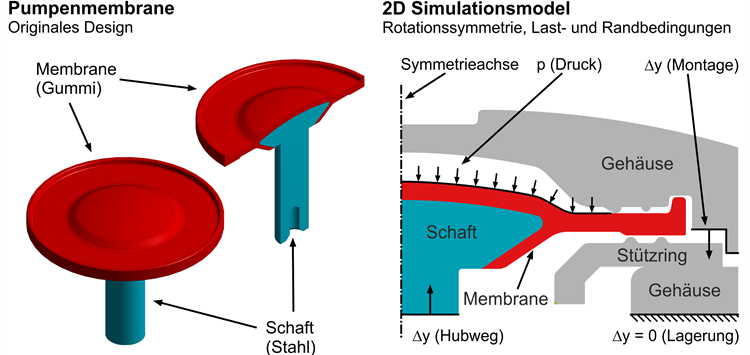

Beispiel für eine optimierte Pumpenmembran (Bild: Dätwyler Schweiz AG)

05.03.2021 Dichtungsstandzeiten verlängern

Ansätze, Konzepte und Beispiele aus verschiedenen Branchen

Die Lebensmittel- & Pharma-Industrie minimiert mit längeren Dichtungsstandzeiten den Wartungsaufwand, die Öl- & Gas-Industrie vermeidet den teuren Austausch unter Tage – doch besonders spannend sind Mobility-Anwendungen.

Innovative Antriebstechnik erfordert Dichtungen, die mit veränderten Betriebsmedien und höheren Drehzahlen der E-Motoren klarkommen, die die Verlustwärme elektronischer Bauteile abführen und die mit stoß- und schwingungsdämpfenden Eigenschaften empfindliche Sensor- und Batteriekomponenten schützen. Weitere Herausforderungen ergeben sich durch neue Abgasnachbehandlungs- und H2O-Injektionsverfahren, synthetische Kraftstoffe und Wasserstofftechnologien: Wird etwa H2 in Verbrennungsmotoren oder in Brennstoffzellen eingesetzt, sind exzellente Kälteflexibilität und Sicherheit gegen explosive Dekompression ein Muss, um Funktionalität zu gewährleisten und Leckagen über die Systemlebensdauer zu vermeiden.

Anwender und Dichtungszulieferer müssen früh kooperieren, um Dichtelemente zu optimieren. Struktursimulationen auf Basis präziser Modelle beschleunigen die Entwicklung und erlauben die optimale Anpassung von Design und Werkstoff, um Standzeiten unter spezifischen Belastungen zu maximieren. Dank hochautomatisierter Fertigungsprozesse unter Einhaltung höchster Sauberkeitsstandards, wie in unserer „Lean & Clean“-Produktion, werden strengste Qualitätsanforderungen erfüllt. Digitale Technologien ermöglichen intelligente Dichtungen, z.B. mit integrierter Sensorik zur Fehlererkennung oder vorausschauenden Wartung. Der holistische Ansatz zeigt Erfolg: So konnten wir etwa bei einer Pumpenmembran, dank Optimierung von Design und Werkstoff und trotz höherer Druckbelastung, eine deutlich bessere Leistung und längere Standzeiten erzielen.

„Um die Standzeiten von Dichtungen zu verlängern, gibt es viele Ansätze, Simulationen von Design und Werkstoff spielen dabei eine immer größere Rolle.“ Rudolf Randler, Head of Simulation, Dätwyler Schweiz AG

Innovative Antriebstechnik erfordert Dichtungen, die mit veränderten Betriebsmedien und höheren Drehzahlen der E-Motoren klarkommen, die die Verlustwärme elektronischer Bauteile abführen und die mit stoß- und schwingungsdämpfenden Eigenschaften empfindliche Sensor- und Batteriekomponenten schützen. Weitere Herausforderungen ergeben sich durch neue Abgasnachbehandlungs- und H2O-Injektionsverfahren, synthetische Kraftstoffe und Wasserstofftechnologien: Wird etwa H2 in Verbrennungsmotoren oder in Brennstoffzellen eingesetzt, sind exzellente Kälteflexibilität und Sicherheit gegen explosive Dekompression ein Muss, um Funktionalität zu gewährleisten und Leckagen über die Systemlebensdauer zu vermeiden.

Anwender und Dichtungszulieferer müssen früh kooperieren, um Dichtelemente zu optimieren. Struktursimulationen auf Basis präziser Modelle beschleunigen die Entwicklung und erlauben die optimale Anpassung von Design und Werkstoff, um Standzeiten unter spezifischen Belastungen zu maximieren. Dank hochautomatisierter Fertigungsprozesse unter Einhaltung höchster Sauberkeitsstandards, wie in unserer „Lean & Clean“-Produktion, werden strengste Qualitätsanforderungen erfüllt. Digitale Technologien ermöglichen intelligente Dichtungen, z.B. mit integrierter Sensorik zur Fehlererkennung oder vorausschauenden Wartung. Der holistische Ansatz zeigt Erfolg: So konnten wir etwa bei einer Pumpenmembran, dank Optimierung von Design und Werkstoff und trotz höherer Druckbelastung, eine deutlich bessere Leistung und längere Standzeiten erzielen.