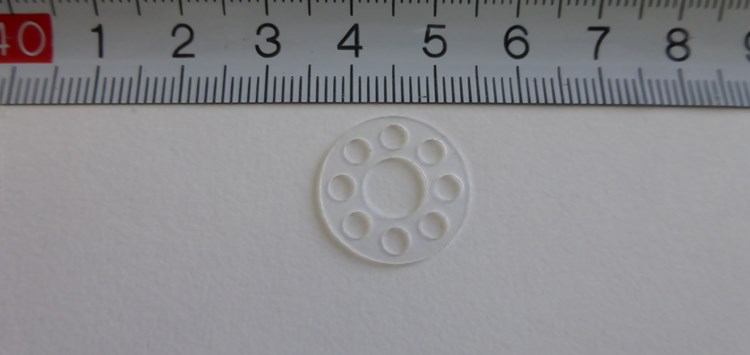

Miniflanschdichtung hochpräzise per Wasserstrahl gefertigt (Bild: STM Waterjet GmbH Germany)

31.10.2016 Anforderung der Miniaturisierung bewältigen

Mit Mikro-Wasserstrahlschneiden zum Ziel

Die technologische Entwicklung schreitet branchenübergreifend immer schneller voran. Das stellt auch die Fertigungsindustrie vor neue Herausforderungen. Eine davon wird durch die Miniaturisierung ausgelöst, d.h. die Bauteile werden immer kleiner, leichter, aber auch komplexer. Damit wird bei der Produktion, z.B. von Mikrodichtungen und -formteilen, ein Höchstmaß an Präzision erforderlich, das traditionelle Trennverfahren – im Gegensatz zum Mikro-Wasserstrahlschneiden – oft nicht mehr nicht leisten können.

Doch Mikrodichtungen und -formteile (Bild 1) werden nicht nur kleiner, sie bestehen heute aufgrund wachsender Anforderungen in jeder Hinsicht auch aus immer mehr Werkstoffen und Compounds. Dabei reagieren immer mehr Werkstoffe empfindlich auf Hitze, was den Einsatz von thermischen Schneidtechniken wie Laser, die eine ähnliche Präzision wie das Mikro-Wasserstrahlschneiden erreichen, problematisch macht. Diese Probleme gibt es mit der Wasserstrahltechnologie, die sich – im Wettbewerb mit Methoden wie Drahterodieren, Mikrofräsen oder Stanzen – zu dem Trennverfahren unterschiedlichster Industrien für miniaturisierte Bauteile entwickelt hat, nicht.

Die Bauteile werden kleiner, die Wasserstrahlschneidesysteme präziser

Wie klein die Bauteile in Zukunft werden, kann niemand sagen. Absehbar ist nur, dass der Trend zu immer kleineren Bauteilen anhält. Und die Anlagentechnik folgt dieser Entwicklung. So wurde z.B. bei der neuen MicroCut V2 (Bild 2) die Schnittgenauigkeit – im Vergleich zum Vorgängermodell – nochmals um die Hälfte auf 0,01 mm reduziert. Mikro-Wasserstrahlanlagen arbeiten dabei um den Faktor 10 genauer als klassische Anlagen. Das neue System schneidet abrasiv mit einem minimalen Durchmesser von 0,3 mm bei einer Positionier- und Wiederholungsgenauigkeit von 0,0025 mm. Dabei lässt sich der Abrasivanteil stufenlos jeder Oberfläche und Schneidaufgabe anpassen. Die Oberflächengüte mit bis zu RA 0,8 μm ähnelt dabei der des Schleifens. Bearbeitungsverlauf, Start- und Endpunkte können nahezu beliebig gewählt werden. Durch den geringen Durchmesser des Werkzeuges werden bei einer hohen Schnitt- und Schnittkantenqualität scharfkantige Konturen und – aufgrund des Strahldurchmessers von < 0,3 mm – eine hohe Materialeffizienz erreicht. Prozesskräfte und thermische Belastungen des Materials sind minimal. Das Entstehen giftiger Gase wird ganz vermieden.