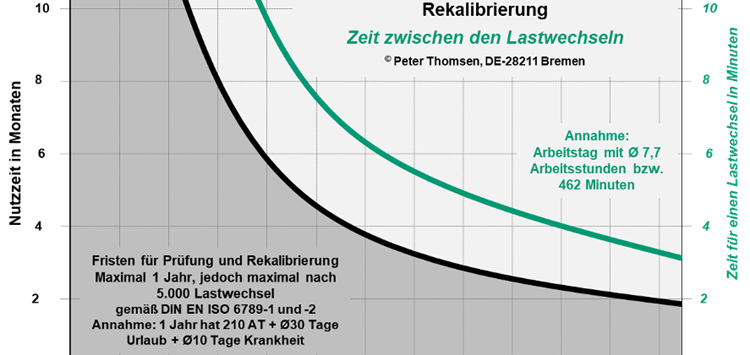

Bild 1: Praktische Annäherung an die nächste Kalibrierung (Bild: Peter Thomsen)

05.03.2021 Genauer betrachtet

Stand der Technik – Drehmomentschlüssel richtig einsetzen

Es gibt oft technische Mittel und Wege, die auf den ersten Blick scheinbar die Lösung für ein Problem bieten. Auf den zweiten Blick und genauer betrachtet, werden systembedingte Grenzen deutlich – und Probleme in der Praxis sind dann eigentlich vorprogrammiert. Das Thema dieser Ausgabe klingt banal, ist es aber nicht: Drehmomentschlüssel und ihre richtige Nutzung bei der Flanschdichtungsmontage.

Die Verwendung von Drehmomentschlüsseln (Drehmoment-Montagewerkzeugen) als Standardwerkzeug für die Montage geschraubter Verbindungen nimmt immer mehr zu. Besonders mit Inkrafttreten der VDI 2862-2:2015-02 [1] zur Prozesssicherheit bei geschraubten Verbindungen wird immer deutlicher, dass Schraubenverbindungen, besonders wenn von ihnen Gefahren für Menschen und Umwelt ausgehen, sorgfältig ausgeführt werden müssen. Die erforderlichen Schritte sind, analog zu Schweißverbindungen, von der Planung, über die Festlegung, Freigabe, Durchführung bis zur Kontrolle festgelegt. Die Anforderung an die Verwendung von Werkzeugen ist zusätzlich in der Betriebssicherheitsverordnung (BetrSichV) geregelt. Ein Drehmoment-Montagewerkzeug ist ein Messgerät und gehört also auch regelmäßig geprüft und kalibriert.

Vielen Anwendern ist der richtige Umgang mit diesem Messgerät nicht klar. Weder die Anforderungen an die Prüfung noch die Kalibrierung sind häufig bekannt und werden deshalb auch nicht beachtet. Die Anforderungen werden mit der DIN EN ISO 6789-1:2017-07 [2] für die Prüfung und mit der DIN EN ISO 6789-2:2017-07 [3] für die Kalibrierung festgelegt. Die Fristen für die Prüfung während der Nutzung, sind im Abschnitt 5.3 der der DIN EN ISO 6789-1:2017-07 und für die Kalibrierung im Abschnitt 4.1 der DIN EN ISO 6789-2:2017-07 festgelegt. Folgende Prüf-/Kalibrierungsfristen bestehen:

- eine maximale Gebrauchsdauer von zwölf Monaten oder max. 5.000 Lastwechseln

- ggf. vereinbarte kürzere Fristen zwischen dem Anwender und seinem Kunden

- ggf. kürzere gesetzlich vorgeschriebene Fristen – je nach Einsatzbereich

Eine Herausforderung ist die Feststellung, wann die Prüffrist von 5.000 Lastwechseln erreicht ist. Diese in der Praxis genau zu ermitteln, ist kaum möglich. Der Betreiber muss sich, weil ja auch nicht immer von gleicher Nutzung auszugehen ist, an einen Wert herantasten. Bild 1 gibt Hinweise, bei welcher Häufigkeit täglicher Lastwechsel sich welche Wiederholungsprüf- und Rekalibrierfrist ergibt. Um ein besseres Gefühl zu bekommen, zeigt die „grüne“ Kurve, nach wieviel Minuten sich im Schnitt ein Lastwechsel für die gewählte Lastwechselzahl ergeben müsste. Eine sofortige Prüfung und Kalibrierung ist erforderlich, wenn das Werkzeug mit 125% des max. Höchst- oder Nennwerts bei auslösenden Drehmoment-Schraubwerkzeugen (Abschnitt 5.3, vierter Absatz, Hinweis auf Abschnitt 5.1.6; für Typ II nach DIN EN ISO 6789-1) überbelastet wurde.

Gleiches gilt übrigens auch für unsachgemäße Handhabung mit Einfluss auf die Gebrauchstauglichkeit wie Lagerung im vorgespannten Zustand, ruckartiges Betätigen, das Herunterfallen, ein Anschlagen und Einsatz zum Lösen einer/mehrerer Schraubenverbindung/en.

Die folgenden Handhabungen bzw. falschen Benutzungen führen zu falscher Auslösung und sollten aber keinen Einfluss auf sofortige Prüfung und Kalibrierung haben:

- ein Anfassen nicht nur am Griff

- ein Anziehen mit ungleichmäßiger Geschwindigkeit

- die Anwendungsebene ist nicht 90° zur Schraubachse

- der Hebelarm ist unzulässig verlängert (Ausnahme: mit Überlastung als Folge)

Als Kontrollmittel für erreichtes Drehmoment ist ein Drehmoment-Schraubwerkzeug in keiner Weise geeignet. Das „Abknicken“ einer Schraubverbindung ist eine falsche und unsachgemäße Nutzung des Drehmoment-Schraubwerkzeuges. Wegen falscher Benutzung, nicht mit gleichmäßiger Geschwindigkeit bis zur Auslösung bewegt, und/oder zur Überwindung des Losbrechmomentes eine zu hoher Betätigungskraft genutzt, ist dies Verfahren nicht geeignet. Neben der Schädigung des Drehmoment-Montagewerkzeuges, entspricht das Ergebnis einer attributiven Prüfung. Die maximale Erkenntnis ist: Die Schraube ist lose oder die Schraube ist fest.

Fazit

Drehmoment-Montagewerkzeuge sind Messmittel und entsprechend zu behandeln. Ihre Funktion ist nur bei sachgemäßer Nutzung ohne Überlastung gewährleistet. Das Montagepersonal ist entsprechend zu schulen.

Literatur

[1] VDI 2862-2:2015-02, Mindestanforderungen zum Einsatz von Schraubsystemen und -werkzeugen – Anwendungen im Anlagen-, Maschinen- und Apparatebau sowie für Flanschverbindungen an drucktragenden Bauteilen

[2] DIN EN ISO 6789-1:2017-07, Schraubwerkzeuge – Handbetätigte Drehmoment-Schraubwerkzeuge, Teil 1: Anforderungen und Prüfverfahren für die Typprüfung und Annahmeprüfung: Mindestanforderungen an Konformitätserklärungen (ISO 6789-1:2017)

[3] DIN EN ISO 6789-2:2017-07, Schraubwerkzeuge – Handbetätigte Drehmoment-Schraubwerkzeuge, Teil 2: Anforderungen an die Kalibrierung und die Bestimmung der Messunsicherheit (ISO 6789-2:2017)