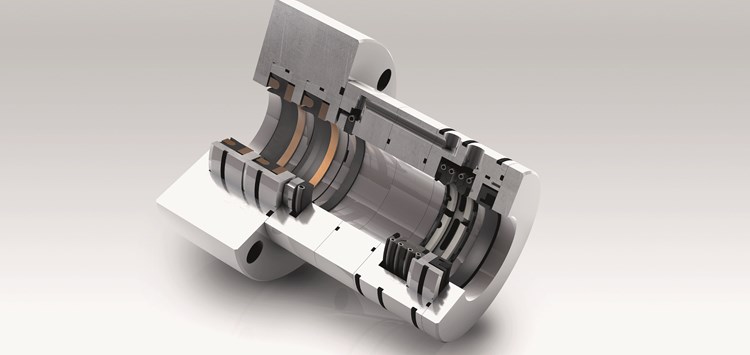

Neue Kolbenstangendichtung mit optimierter Konstruktion (Bild: STASSKOL GmbH)

04.06.2018 Konstruktiv optimiert

Dichtungskonzepte für wirtschaftliche und emissionsarme Kompressoren

Der Kompressorenbau stellt hohe Anforderungen an dynamische Abdichtelemente wie Kolbenstangendichtungen, Kolben- und Führungsringe, Zwischendichtungen sowie Ölabstreifdichtungen. Bei der Entwicklung neuer Dichtungskonzepte steht hier neben einer Steigerung der Anlagenzuverlässigkeit die Erhöhung der Dichtheit im Vordergrund.

Der Kompressorenbau ist eine dichtungstechnische Herausforderung. Anspruchsvolle Medien wie Sauerstoff, Wasserstoff sowie sämtliche Prozessgase oder Druckbereiche im Trockenlauf bis 100 bar, im geschmierten Betrieb sogar > 400 bar, sind nur einige der Rahmenbedingungen.

Bei der Herstellung von Abdichtungen für Kolbenstangen werden üblicherweise Dichtringe mit Stößen verwendet. Diese Stöße ermöglichen das Nachstellen bei Verschleiß und damit einen ununterbrochenen Betrieb der Kompressoren über sehr lange Zeiträume. Durch paarweise Anordnung dieser Dichtringe lassen sich die Stöße überdecken und bereits im Standarddesign geringe Leckagewerte erzielen.

Immer mehr Dichteffizienz gefordert

Die Anforderungen an die Effizienz der Dichtungen steigen jedoch stetig. Leckagen an

Kompressoren bedeuten einerseits einen Verlust an meist wertvollen Prozessgasen, andererseits sind Leckagen in die Atmosphäre auch aus Gründen des Emissions- bzw. Explosionsschutzes gering zu halten bzw. – abhängig vom verdichteten Gas – auch ganz zu vermeiden. Dazu werden für kritische Gase Spüloder Sperrgassysteme in die Kolbenstangendichtungen integriert, welche den Gasaustritt in die Atmosphäre komplett verhindern. Eine verbesserte Dichteffizienz der eigentlichen Dichtelemente ist jedoch auch hier ein wesentlicher Vorteil, da sich dadurch der Verbrauch an kostenintensiven Sperr- oder Spülgasen verringern lässt. Abgesehen von Gasemissionen bedeutet jede Leckage einer Kolbenstangendichtung auch bei völlig unkritischen Gasen einen energetischen Verlust durch geringere Effizienz der Verdichtung.

Neue Kolbenstangendichtung

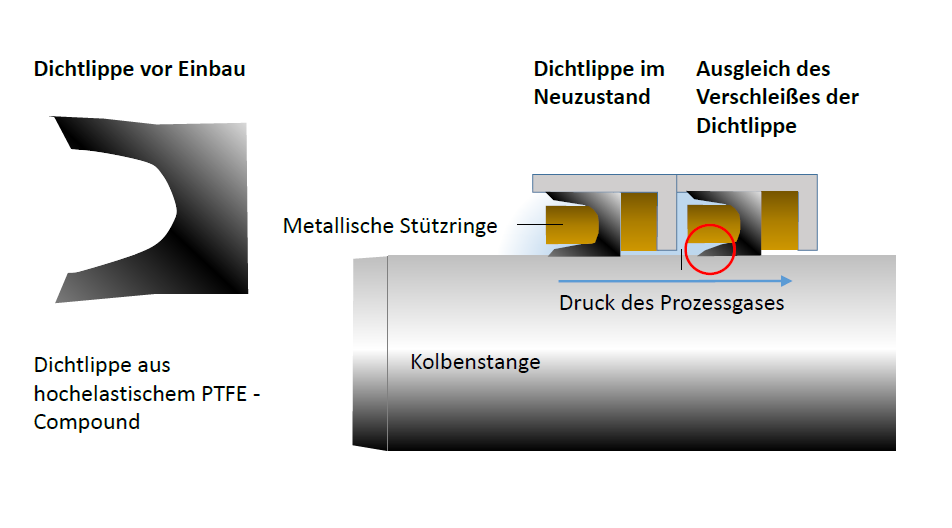

Alle diese Aspekte standen bei der Neuentwicklung einer Kolbenstangendichtung »1 im Pflichtenheft. Anstelle der im Standard eingesetzten Dichtringpaare mit Stößen werden hier Dichtlippen eingesetzt, die eine erheblich bessere Dichtheit gegenüber üblichen Dichtringpaaren aufweisen. Diese Dichtlippen sind aus dem speziellen PTFE-Compound SK301 gefertigt, welcher exzellente tribologische Eigenschaften mit hoher Elastizität kombiniert und in der STASSKOL-eigenen Materialfertigung hergestellt wird. Die Elastizität des Materials wird in der neuentwickelten Kolbenstangendichtung dazu genutzt, den auch bei hervorragenden tribologischen Materialeigenschaften nicht vollständig vermeidbaren Verschleiß durch Anpassung der Form der Dichtlippe auszugleichen. Die Wirkungsweise der Dichtlippen ist in »2 dargestellt. Die Dichtlippen werden mit Vorspannung gefertigt. Dadurch kontaktieren die Dichtflächen die Kolbenstange bereits im Einbauzustand. Das unter Druck stehende Prozessgas sorgt für weitere Anpresskräfte, welche für eine sehr hohe Dichteffizienz essenziell sind. Die Lippen aus PTFE-Compound werden mit metallischen Stützringen aus Bronze ausgeführt, was zu einer Erhöhung der mechanischen Stabilität führt und die Anwendung auch in hohen Druckbereichen bis zu 300 bar ermöglicht.

Kompaktes Design, inkl. Ölabstreifdichtung

Durch die hohe Dichtheit der Neuentwicklung können die sonst üblichen Zwischenstücke für viele Anwendungen entfallen, in denen sonst das zu verdichtende Prozessgas mittels Gasspülung von der Atmosphäre getrennt wird. In den Fällen, in denen auf Zwischenstücke verzichtet werden kann, wird die Ölabstreifdichtung in die Kolbenstangendichtung integriert. Dies ermöglicht eine kompakte Bauweise des Verdichters.

Die Ölabstreifdichtung hat die Aufgabe, dass im Triebwerk des Kolbenverdichters vorhandene Schmieröl von der Kolbenstange abzustreifen und zu verhindern, dass Schmieröl in den Prozessgasbereich des Verdichters kommt. Im Rahmen der Neuentwicklung wird die bewährte BOSS (Balanced Oil sealing Solution)-Ölabstreifdichtung verwendet, welche durch die Verwendung von speziell geformten Kunststoffelementen aus PTFE-sowie PEEK-Compounds eine höhere Öldichteffizienz gegenüber traditionellen Abstreifsystemen aus Bronze oder Graugussringen hat. Dieses System wird mit einer weiteren, hinsichtlich Öldichtheit optimierten Dichtlippe zur Vorabstreifung kombiniert. Obwohl die Kombination aus einer Öldichtlippe und dem BOSS-System sehr effizient ist, kann bei einer dynamischen Dichtung eine sehr geringe Restbenetzung der Kolbenstange mit Öl nach der letzten Abstreifkante nicht vollständig verhindert werden. Diese äußerst geringe Ölmenge wird im neuentwickelten Design dazu genutzt, die Lebensdauer der Lippendichtringe in der ansonsten ungeschmierten Kolbenstangendichtung zu erhöhen.

Ergebnisse im Feld

Die Packung wurde an einem einstufigen Verdichter mit einem Enddruck von bis zu 180 bar sehr erfolgreich getestet. Es handelt sich um einen CNG-Tankstellennachverdichter mit intermittierendem Betriebsregime. Die mittlere Kolbengeschwindigkeit beträgt 5,5 m/s. Bei Verwendung von Standard-Kolbenstangendichtungen mit kontaktierenden Dichtringpaaren wären Leckage in der Größenordnung von wenigen Norm-m3/h zu erwarten. Die Packungsleckage der vorgestellten Neuentwicklung beträgt wenige l/h.

Fakten für Konstrukteure

• Feldversuche zeigen im Vergleich zu Standard-Kolbenstangendichtungen mit kontaktierenden Dichtringpaaren eine Reduzierung der Leckage von wenigen Norm-m3/h auf wenige l/h bei dem neuen Konzept

• Die integrierten Ölabstreifelemente erlauben eine sehr kompakte Bauweise des Verdichters

Fakten für Einkäufer

• Reduzierte Kosten durch höhere Lebensdauer. Die hohe Elastizität des PTFE-Compounds bietet zudem Nachstellmöglichkeit bei nicht vermeidbarem Verschleiß der Dichtelemente

• Minimierung von kostenintensiven Spül- und Sperrgasen

Fakten für Qualitätsmanager

• Die Erfüllung der erhöhten Anforderungen hinsichtlich Dichtheit tragen zum Schutz von Mensch und Umwelt bei

»2 Wirkungsweise der Dichtlippe (Bild: STASSKOL GmbH)