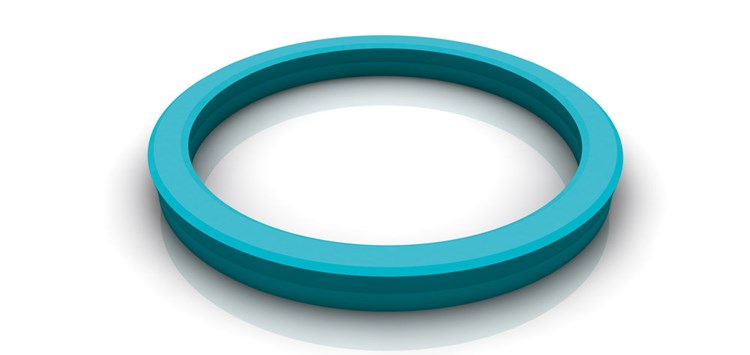

Ultra-Clean-Variante aus PTE – die Kennzeichen dieses Werkstoffes prädestinieren ihn für diese Einsätze (Bild: Trelleborg Sealing Solutions)

03.06.2019 In der Lebensmittelbranche sind spezielle Dichtungen gefragt

Hygienic Design erhöht die Sicherheit und senkt die Kosten

Dichtungslösungen für Abfüll- und Verpackungsanlagen müssen höchste Anforderungen an Hygiene und Lebensmittelsicherheit erfüllen. Das geforderte Hygienic Design erfordert spezielle Dichtungslösungen, die heute allerdings für alle Anforderungen zur Verfügung stehen.

Maschinen und Anlagen für das Verpacken bzw. Abfüllen von Lebensmitteln und Getränken benötigen nicht nur sichere, sondern auch hygienisch einwandfreie Dichtungen. Speziell bei Frischware wie Käse, Schinken, Bier oder Joghurt müssen Werkstoffe und Formteile der eingesetzten Dichtungen höchsten Anforderungen an die Lebensmittelsicherheit standhalten. Da Abfüllanlagen, Verarbeitungs- und Verpackungsmaschinen aus einer Vielzahl von Komponenten und Installationen bestehen, sind die entsprechenden Reinigungsprozesse arbeitsintensiv. Das stellt die Anlagenbetreiber vor zwei zentrale Herausforderungen: Im Sinne der Lebensmittelsicherheit und Hygiene gilt es, die Nahrungsmittel und Getränke umfassend und nachhaltig vor Verunreinigungen und Mikroorganismen zu schützen. Gleichzeitig sollten diese Maßnahmen aber nicht mit allzu viel Aufwand verbunden sein, um die Produktionskosten niedrig zu halten.

Hygienic Design für eine schnellere und leichtere Reinigung

Mit Hygienic Design lassen sich beide Herausforderungen meistern. Anlagen, die nach diesem Konzept aufgebaut sind, können wesentlich leichter gereinigt werden als herkömmliche Anlagen. Gleichzeitig nehmen die Reinigungsprozesse weniger Zeit in Anspruch, was wiederum kürzere Stillstandszeiten der Maschine zur Folge hat. Dabei werden nach dem Hygienic Design konzipierte Anlagen allen vorgeschriebenen Standards in puncto Hygiene und Lebensmittelsicherheit gerecht.

Bei diesem Ansatz kommen u.a. die von Sahlberg vertriebenen Dichtungen von Trelleborg Sealing Solutions zur Anwendung. Bei diesen Dichtungslösungen erfolgen nicht nur die Werkstoffauswahl, sondern auch die Entwicklung und Gestaltung der Dichtungen und Formteile nach den Vorgaben des Hygienic Designs. Um z.B. das Verhalten von Formteilen unter Einbau- und Anwendungsbedingungen zu simulieren, kommt ein spezielles Verfahren, die Finite-Elemente-Analyse (FEA) zum Einsatz. Damit lässt sich die Funktion der Dichtung bereits vor der Prototypenfertigung verbessern. Egal ob eine Dichtung aus Elastomeren, Thermoplasten oder Verbundwerkstoffen besteht: Sie wird immer individuell auf die Anlagen und die jeweiligen Rahmenparameter wie Leistung, Geometrie oder Kosten abgestimmt.

Vor allem dann, wenn häufige Wechsel von Getränken oder flüssigen Nahrungsmitteln stattfinden, ist das Reinigen von Verpackungs- und Abfüllanlagen von Bedeutung. Hier dürfen die Dichtungen keine porösen oder verkratzten Oberflächen aufweisen, in denen sich Mikroorganismen einlagern können. Denn eindringende Nahrungsmittel können die Keimzelle für Bakterien bilden, die sich selbst in wiederholten Reinigungsprozeduren nicht oder nur schwer entfernen lassen.

Entscheidend sind hochwertiges Material und passgenaues Design

Der Perfluorelastomer-Werkstoff Isolast (J9538 und J9516) ist speziell für die Lebensmittel- und Getränkeindustrie konzipiert. Da er praktisch inert, also chemisch inaktiv gegenüber Medien wie Lösemitteln, Säuren, Basen oder Dampf ist, lassen sich damit Abfüllanlagen auch bei extremen Betriebstemperaturen sicher und hygienisch betreiben.

Auch das Material EPDM (Ethylen-Propylen-Dien-Kautschuk) ist speziell auf die Anforderungen von Abfüllanlagen in der Getränkeindustrie zugeschnitten. Beide Werkstoffe, Isolast und EPDM, eignen sich besonders gut für Abfüllanlagen, bei denen die Reinigungsverfahren CIP (Cleaning in Place) und SIP (Sterilization in Place) zum Einsatz kommen. Bei diesen Methoden werden die Maschinen u.a. mit Desinfektionsmitteln oder Heißdampf gereinigt und sterilisiert, um die Erzeugnisse vor Kontaminationen zu schützen.

Doch nicht nur das richtige Material ist entscheidend, auch der Aufbau einer Dichtung muss passgenau sein, damit die Dichtung den Hygienic Design-Richtlinien entspricht. Besonders gut geeignet für Abfüllanlagen in der Getränke- und Lebensmittelbranche sowie in der pharmazeutischen Industrie sind die Dichtungsdesigns Variseal HiClean und Variseal UltraClean (Bild 1). Diese Dichtungen bestehen aus PTFE und zeichnen sich durch eine besonders geringe Porosität, hohe Druckverträglichkeit und geringe Reibung aus. Zudem ist das Material sowohl gegen Lebensmittel als auch gegen aggressive Reinigungssubstanzen resistent. Bei der Variseal HiClean-Variante ist die Edelstahlfeder, die die Dichtung hält, mit Silikon ummantelt. Das erleichtert die Reinigung und Sterilisation und das Kontaminationsrisiko kann zusätzlich gesenkt werden. Das heute verfügbare Sortiment deckt – von Standardlösungen bis zu komplexen kundenspezifischen Formteilen – alle Anforderungen der Lebensmittelund Getränkebranche ab und erfüllt höchste Hygieneanforderungen.

Fakten für Konstrukteure

• Hygienic Design-Dichtungen und -Formteile stehen heute für alle Anlagen und die aktuellen Anforderungen zur Verfügung

Fakten für Einkäufer

• Die höheren Kosten für Dichtungen amortisieren sich schnell über höhere Anlagenverfügbarkeit und Produktionssicherheit – Rückrufaktionen sind teuer und schaden dem Image

Fakten für Qualitätsmanager

• Die Dichtungen erfüllen die Normen der internationalen Lebensmittelindustrie (ISO, DIN, Food and Drug Administration) sowie der EHEDG (European Hygienic Engineering and Design Group)