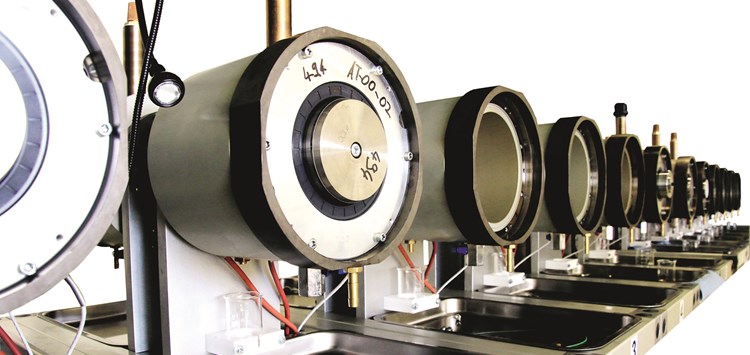

Neuer Prüfstand für die tribologische Evaluierung von Dichtringen (Bild: Universität Stuttgart)

04.06.2018 „Ein immer breiteres Themenspektrum erfordert Know-how und Ressourcen.“

Aktuelle Entwicklungen in der Dichtungstechnik im Kontext zur 20th ISC

Die ISC, International Sealing Conference in Stuttgart, gibt alle zwei Jahre einen vertieften Einblick in die Entwicklungen der Dichtungstechnik. Über die diesjährigen Schwerpunkte und aktuelle Trends unterhielt sich DICHT! mit Dr.-Ing. Frank Bauer vom Institut für Maschinenelemente der Universität Stuttgart, der dieses Jahr erstmals die fachliche Leitung übernommen hat.

Die Einreichungen zur ISC und die Anfragen an das IMA sind immer ein Spiegel aktueller Trends. Wo liegen aktuell die Prioritäten?

Dr. Bauer: Zunächst ist festzustellen, dass die Anfragen an das IMA wieder vielfältiger werden. Während wir in den letzten drei bis fünf Jahren hauptsächlich Untersuchungen im Bereich der Elastomer-Radialwellendichtungen durchgeführt haben, sind jetzt zusätzlich Anfragen aus dem Bereich Hydraulikdichtungen, Werkstoff-Charakterisierungen, Tribometer-Untersuchungen hinzugekommen und auch kleine Gleitringdichtungen werden anscheinend wieder gebraucht. Die Beratungen finden in allen Industriezweigen statt. Seien es Abdichtungen für Roboter, Flugzeuge, Bagger, Schiffe oder verstärkt alle Dichtungen im Automobilbereich. Das betrifft auch die statischen Dichtstellen.

Die Anfragen spiegeln auch aktuelle Trends, wie die Abdichtung von Maschinen und Komponenten mit höheren Drehzahlen und Temperaturen, schneller wechselnde Drehbewegungen und zunehmend die Öl-Elastomer-Verträglichkeit. Dies sind dann natürlich auch u.a. Themen der Einreichungen zur ISC.

Gleitringdichtungen waren ja länger kein Thema mit hoher Priorität. Wie erklären Sie sich den Wandel?

Dr. Bauer: Gleitringdichtungen – zumindest die Industrieversionen – galten als weitgehend ausgereift. Die Funktion ist bekannt und es gibt kaum Probleme. Nun werden sie aber, z.B. für Wasserkühlungen in der E-Mobility, bei extremeren Bedingungen als bisher benötigt. Die Forschungen auf diesem Gebiet waren eingestellt und jetzt fehlt auch bei den Herstellern das notwendige Wissen, um auf die Schnelle angepasste und funktionierende Dichtsysteme auf extrem kleinen Bauraum günstig zur Verfügung stellen zu können. Dies ist damit auch ein gutes Beispiel einer verfehlten Forschungspolitik, unter der wir immer wieder leiden.

Worauf sind die wachsenden Probleme bei der Öl/Elastomer-Kompatibilität in vielen Industriebereichen zurückzuführen und wie bekommt man sie in den Griff?

Dr. Bauer: Die Probleme entstehen durch die immer weiter steigende Leistungsfähigkeit der Aggregate. Die Schmierstoffe mit ihren speziellen Additiven müssen hier immer wieder angepasst werden. Die „alten“ und gut funktionierenden Additive sind inzwischen an der Belastungsgrenze und bei den neuen treten immer wieder unvorhergesehene Wechselwirkungen untereinander und mit den Elastomeren von z.B. Radialwellendichtringen auf. Hier gilt wie in vielen anderen Bereichen der Tribologie: Nur der dynamische Prüflauf kann die Antwort bringen und hier setzen wird mit unseren vielfältigen Prüfmöglichkeiten »1 an.

Zeichnen sich hier schon Lösungen ab?

Dr. Bauer: Ja, langfristig kann PTFE als Dichtungswerkstoff eine Lösung bieten. Wir entwickeln derzeit ein neues Abdichtkonzept, das wir zum Patent anmelden. Wir erwarten hier eine universelle Lösung bezüglich der chemischen Kompatibilität aber auch bezüglich der hohen Drehzahlen und Temperaturen »2.

Werkstoffe werden also immer wichtiger. Sind moderne Dichtstellenlösungen inzwischen mehr durch ihre Konstruktion oder die Auswahl der Werkstoffe geprägt?

Dr. Bauer: Da gibt es keine eindeutige Tendenz – das ist immer abhängig vom Dichtsystem. Bei den Elastomer-Radialwellendichtringen liegt das Geheimnis der sicheren Funktion im Werkstoff. Die Geometrie ist ja bekannt und somit kann dieser Dichtring leicht kopiert werden. Für viele Applikationen „reichen“ die kopierten Dichtringe auch eventuell aus, jedoch immer dann, wenn die genannten Grenzen angepeilt werden, können sie versagen. Diese Erkenntnis können wir in Vergleichsversuchen am Prüfstand immer wieder bestätigen. Natürlich spielt die Konstruktion auch einen entscheidenden Faktor. Das belegt auch die diesjährige ISC, auf der einige neue Konzepte und Konstruktionen vorgestellt werden.

Sie wiesen schon mehrfach darauf hin, dass die Weichen für die Dichtungsforschung falsch gestellt sind. Hat sich die Situation verändert?

Dr. Bauer: Nein, nicht grundlegend. Kurz nach der ISC 2016 hat es zwar zusätzliche Mittel vom Staat gegeben, von dem auch der FVA-Arbeitskreis Dichtungstechnik profitieren konnte. Aktuell werden allerdings auch als sehr gut bewertete Projekte nicht finanziert. Aus diesem Grund müssen wir unsere derzeit 14 Mitarbeiter überwiegend mit Industrieförderungen und -aufträgen finanzieren.

Wie passt dies zu dem klassischen Vorwurf an die Forschung, sich von der Industrie abhängig zu machen?

Dr. Bauer: Gar nicht, die Personen, die solche Vorwürfe erheben, müssen der Realität ins Auge blicken. Die Ingenieursausbildung könnte nur mit staatlichen Mitteln niemals auf dem Niveau durchgeführt werden, wie sie heute stattfindet. Wenn man diese Entwicklung nicht will, muss man konsequent gegensteuern und investieren.

Seit Oktober leiten Sie in der Nachfolge von Professor Haas das Institut den Bereich Dichtungstechnik am Institut. Wie ist es Ihnen seitdem ergangen?

Dr. Bauer: Mir ist nicht langweilig geworden, um das mal vorsichtig auszudrücken. Zum Glück konnte ich den Bereich im laufenden Betrieb übernehmen und dadurch gab es wenig Reibungsverluste. Am Anfang muss sich sowas natürlich immer einschleifen und wir mussten uns auch teilweise neu organisieren, um z.B. begrenzten Ressourcen und steigenden Anforderungen Rechnung zu tragen. So haben wir z.B. eine Teamleiterebene eingeführt, um die Doktoranden mit ihren verschiedenen Aufgaben wie Lehre, Forschung und Industrieberatung noch intensiver betreuen zu können. Im Summe war das letzte halbe Jahr anstrengend, aber auch hoch motivierend.

Sie sprachen Veränderungen an. Wie sieht ihr modifiziertes Konzept für den Bereich Dichtungstechnik am IMA aus?

Dr. Bauer: Von einem modifizierten Konzept zu reden wäre übertrieben, es handelt sich bestenfalls um Weiterentwicklungen, die auch so gekommen wären. Immerhin arbeite ich bereits seit 2002 am Institut und habe viele Weiterentwicklungen miterlebt. Und es geht ja auch nicht nur um mich, unsere drei Teamleiter haben zusammen eine Erfahrung von über 30 Jahren. Dieser Erfahrungsschatz dürfte trotz des Wegfalles von Professor Haas immer noch einzigartig im Bereich Dichtungstechnik sein.

Im Rahmen unserer Weiterentwicklung haben wir allerdings einige „historische“ Prüfstände entsorgt und Platz für neue Herausforderungen in der Forschung – E-Mobility & Robotik – geschaffen. Weiterhin haben wir, noch angestoßen von Professor Haas, eine Reihe von nützlichen Tools zur Analyse von Dichtungen entwickelt und werden diese in Kürze marktreif anbieten können. Ein Beispiel

ist der IMA-Sealscanner mit dem automatisiert die Verschleißbreiten verschiedenster Dichtringe automatisiert analysiert werden können »3.

Kommen wir noch mal zu den Dichtungsthemen, die die Branche bewegen, zurück. Was wird den Besuchern der ISC in diesem Jahr geboten?

Dr. Bauer: Wir haben eine große Auswahl an Einsendungen über alle Bereiche der Dichtungstechnik erhalten. Von der Abdichtung von Gezeitenkraftwerken über Oberflächencharakterisieung und neue Prüfstandskonzepte bis hin zu neuen Fertigungstechnologien (Rapid Prototyping) und Gleitringdichtungen. Aber auch statische Abdichtungen und Hydraulikdichtungen kommen bei einer Tagung des Fachverbandes Fluidtechnik im VDMA e. V. nicht zu kurz. Der Programmausschuss hatte es also schwer, aus den interessanten Einreichungen die Auswahl für die Tagung zu treffen. Auf jeden Fall lohnt es sich – wie jedes Mal – 2018 die ISC in Stuttgart zu besuchen – nicht nur wegen der spannenden Themen, sondern zum Netzwerken und dem Austausch unter Kollegen.

Vielen Dank für das Gespräch.

Grenzen überwinden

Der Fachverband Fluidtechnik im VDMA e.V. mit seinem Arbeitskreis Fluiddichtungen veranstaltet die 20th ISC, International Sealing Conference Stuttgart 2018, am 10. und 11. Oktober 2018 an der Universität Stuttgart. Die wissenschaftliche Leitung hat Dr.-Ing. Frank Bauer vom Institut für Maschinenelemente der Universität Stuttgart. Die Tagung steht unter dem Leitgedanken: Dichtungstechnik – Grenzen überwinden

Stillstand bedeutet Rückschritt. Dichtungen tragen durch das Überwinden ihrer bisherigen Leistungsgrenzen zur Entwicklung moderner, umweltfreundlicher, effizienter und leistungsfähiger technischer Produkte, wie z.B. pneumatischen und hydraulischen Zylindern, Fahrzeugen oder Maschinen und Anlagen, bei.

Zur 20. Internationalen Dichtungstagung sind Vorträge zu folgenden Themenkomplexen vorgesehen:

• Statische Dichtungen

• Wellendichtungen

• Translatorische Dichtungen (Hydraulik/Pneumatik)

• Grundlagen der Dichtungstechnik

• Gleitringdichtungen

• Werkstoffe und Oberflächen

• Energieeinsparung/Reibung/Verschleiß

• Simulation

• Normung/Patentwesen/gesetzliche Vorgaben/Prüfverfahren

• Anwendungsthemen

„Wenn nicht mit Augenmaß und Blick auf die Zukunft geforscht wird, fehlen irgendwann dringend benötigte Lösungen. Bei der E-Mobility erleben wir das gerade wieder.“ Dr.-Ing. Frank Bauer, IMA (Universität Stuttgart), Bereichsleitung Dichtungstechnik & StutCAD