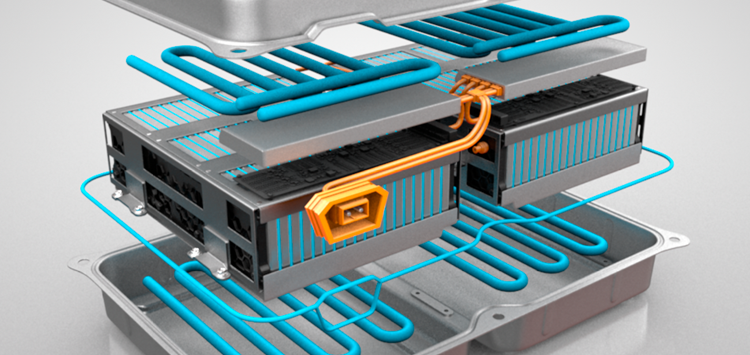

Um die Batterie vor Überhitzung zu schützen, sorgen mehrere Liter Wärmeleitmaterial für einen zuverlässigen Wärmetransfer zwischen den Batteriemodulen und den Kühlelementen (Bild: Scheugenpflug AG)

30.10.2019 Hohe Dosiergeschwindigkeiten auch bei hochabrasiven Wärmeleitmaterialien

Systemlösung für das Wärmemanagement bei Hochvoltbatterien

Thermische Einflüsse können die Lebensdauer, Kapazität und vor allem die Betriebssicherheit von HV-Batterien signifikant beeinträchtigen. Um Schäden durch zu hohe Temperaturen zu verhindern, kommen große Mengen an wärmeleitfähigen Pasten, Kleb- und Dichtstoffen zum Einsatz. Da die hohe Viskosität und der hohe Anteil an abrasiven Füllstoffen in diesen Materialien meist nur vergleichsweise geringe Dosiergeschwindigkeiten erlauben, kommt es hier umso mehr auf eine leistungsfähige, präzise auf die Anwendung abgestimmte Anlagentechnik an.

Die Elektromobilität nimmt Fahrt auf: Fahrzeuge mit alternativem Antrieb gelten als zentraler Baustein im Kampf gegen Lärmbelastung und stetig steigende Emissionen in den Ballungszentren. Mit Blick auf aktuelle Umwelt- und Klimaschutzziele planen verschiedene europäische Staaten bereits jetzt den Abschied vom Verbrennungsmotor. China – derzeit der weltgrößte Markt für Elektrofahrzeuge – vermeldete im vergangenen Jahr über 1 Mio. verkaufte E-Autos. Nach Angaben der Unternehmensberatung McKinsey wuchs der dortige Markt 2018 um 85% [1].

Ein zentrales Kernelement dieser Fahrzeuge bildet – neben Elektromotor und Leistungselektronik – die Hochvolt (HV)-Batterie (Bild 1). Hier hat sich nach aktuellem Stand die Lithium-Ionen-Technologie als Leittechnologie herausgebildet, da sie derzeit im Vergleich die beste Performance aufweist. Die HV-Batterie besteht aus hunderten bis tausenden Einzelzellen verschiedenster Form und Leistungsklassen, die zu Modulen und schließlich zur vollständigen Batterie zusammengesetzt werden. Das Design der Einzelzellen variiert dabei je nach Hersteller bzw. Fahrzeugbauer. Zylindrische und prismatische Formen kommen ebenso zum Einsatz wie Pouch-Zellen, die aufgrund ihrer äußerlichen Ähnlichkeit mit eingeschweißtem Kaffeepulver auch als „Coffeebag“-Zellen bezeichnet werden. Mit der Entscheidung für ein bestimmtes Zellformat sind für den Fahrzeugbauer mehrere zentrale Faktoren verbunden, wie beispielsweise Fertigungskosten, Energiedichte, Gewicht und Skalierbarkeit. Essenziell sind auch die Eigenschaften der Zellen in Bezug auf ihre Wärmeentwicklung und den damit verbundenen Kühlaufwand.