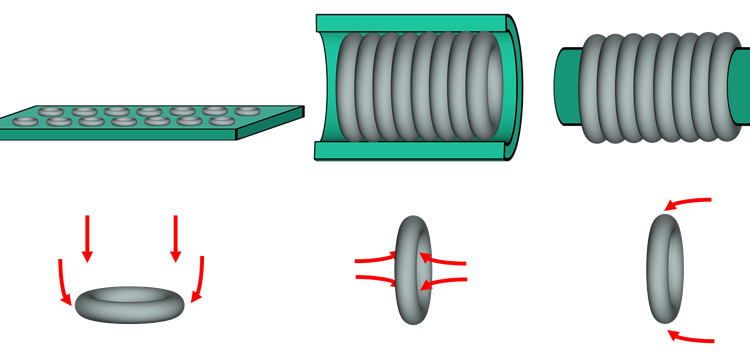

Beschichtungskonzepte – Pizza-Konzept (links), Innenbeschichtung im Rohr (Mitte), Außenbeschichtung auf Stab (rechts) (Bild: Fraunhofer IFAM, Bremen)

30.10.2019 Die Energieeffizienz von Maschinen steigern

Diamantartige Plasmabeschichtungen auf Elastomeren

Infolge von Grenzwerten für CO2-Emissionen und infolge zunehmender Elektromobilität ist die Energieeffizienz von Maschinen gegenwärtig von verstärktem allgemeinem Interesse. Bei sich bewegenden Teilen werden gerne Schmierstoffe eingesetzt. Die dazu wiederum benötigten Dichtungen verursachen Reibung und ungewollte Energieverluste. Mithilfe von Beschichtungen, die mittels Plasmatechnik auf dynamische Dichtungen aufgebracht werden, lassen sich im Antriebsstrang von Personenkraftwagen die CO2-Emissionen um 1,3 g CO2/km senken [1,2]. Eine Mikrostrukturierung der Dichtlippe bietet noch einmal ein CO2-Einsparpotenzial von bis zu 1 g CO2/km [2, 3].

Auch im Bereich der Windenergie können solche Beschichtungen helfen, einen Anlauf bei geringeren Windgeschwindigkeiten und einen leichteren Lauf bei allen Geschwindigkeiten zu ermöglichen. Der erweiterte Verschleißschutz äußert sich in längeren Wartungsintervallen. Allein schon die Notlaufeigenschaften bei trockenem oder nur geringfügig geschmierten Lauf bieten einen großen Vorteil. Auch Pumpen sowie hydraulische und pneumatische Anwendungen können von einem verbesserten Verschleißschutz und einer reduzierten Reibung bei elastomeren Dichtungen profitieren. Grundvoraussetzung ist dazu eine beschichtungsgerechte Dichtkante [2]. Um den Verschleißschutz durch plasmabasierte Beschichtungen noch weiter voranzutreiben, befasst sich diese Arbeit insbesondere mit einer Beschichtungsart mit höherer Härte bzw. höherem Elastizitätsmodul. Die bisher eingesetzten plasmapolymeren Beschichtungen basieren auf siloxan-artiger Zusammensetzung. Es wurde dazu Hexamethyldisiloxan (HMDSO) in einem Sauerstoff-Plasma (O2) per plasmaunterstützter

Gasphasenabscheidung als Monomer zur Schichtbildung verwendet. Der Elastizitätsmodul der plasmapolymeren Beschichtung liegt im Mittel bei ca. 40 GPa und kann maximal bis ca. 70 GPa gesteigert werden. Die weiterentwickelte Beschichtungsart setzt auf diamantartige Kohlenstoffbindungen (engl.: diamond-like carbon, DLC) und kann diesen Bereich des Elastizitätsmoduls nach oben hin, und damit den zu erwartenden Verschleißschutz, erweitern. Dazu wurden als schichtbildende Gase Toluol und Tetramethylsilan (TMS) eingesetzt. Der Elastizitätsmodul lässt sich elastomergerecht ohne Weiteres auf 97 GPa bringen. Darüber hinausgehende Werte gehen mit einer zu hohen Beschichtungstemperatur einher. Grund dafür ist der für die angesprochenen festen Bindungen notwendige Ionenbeschuss durch die schichtbildenden Ionen. Dies zieht darüber hinaus prozesstechnische Besonderheiten nach sich, die gelöst wurden. Diese werden neben Reibungs- und Verschleißergebnissen im Artikel beleuchtet.